ボールミルは幅広い粉体を粉砕できる万能機として知られていますが、「どの原料でも同じ条件で粉砕できる」わけではありません。

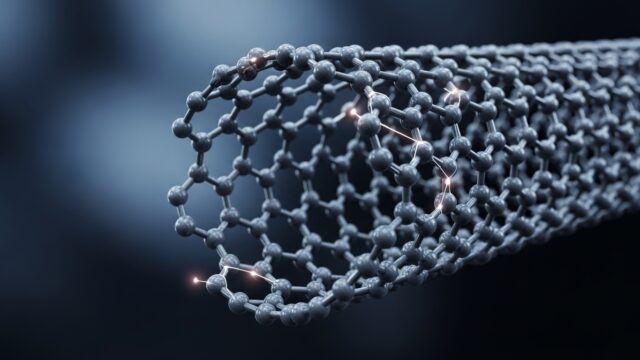

特に、電池材料・セラミックス・金属粉末といった精密材料では、粒径分布・表面特性・混合状態が製品特性を大きく左右します。

以下に代表的な3つの用途におけるボールミル粉砕の最適条件と注意点をまとめます。

1.電池材料:反応性、均一性が重要

リチウムイオン電池や全固体電池の正極・負極材料は、粒径の均一性と分散性が性能に直結します。そのため、過粉砕を防ぎつつ均一に混合・微粉砕する条件設定が重要です。

最適条件の目安

| 項目 | 条件・推奨値 | ポイント |

|---|---|---|

| 回転速度 | 臨界回転数の60〜70%(0.6〜0.7Nc) | 衝撃とせん断をバランスよく発生させる |

| メディア材質 | アルミナ・ジルコニア | コンタグミネーション防止 |

| メディア径 | φ3〜10mm | 微粉砕に適するサイズ |

| 雰囲気 | 不活性ガス(Ar、N₂)推奨 | 酸化・吸湿防止 |

| 粉砕時間 | 30分〜数時間(試験条件により最適化) | 粒度分布を随時確認 |

注意点

・リチウム系やニッケル系材料では酸化反応・発熱に注意。

・湿式より乾式粉砕の方が粒径制御しやすいケースが多い。

・長時間粉砕による結晶構造変化(アモルファス化)を避ける必要あり。

2.セラミックス粉体:粒度均一化と分散が最優先

セラミックスの焼結性や強度は、原料粉末の粒度と分布に大きく依存します。

特に酸化アルミナ、ジルコニア、チタン酸系などでは、粒度を均一化しつつ凝集を防ぐ粉砕条件が求められます。

最適条件の目安

| 項目 | 条件・推奨値 | ポイント |

|---|---|---|

| 回転速度 | 0.5〜0.65Nc | やや低速で安定粉砕 |

| メディア材質 | 同系セラミックス(例:アルミナ粉ならアルミナボール) | 異物混入を防ぐ |

| 粉砕方式 | 湿式推奨 | 凝集防止・粉塵対策 |

| 溶媒 | エタノール・イソプロパノール | 分散性と乾燥性を両立 |

| 粉砕時間 | 1〜6時間 | 凝集状態を確認しながら調整 |

注意点

・粉砕エネルギーが高すぎると粒子が再凝集するため、回転数を上げすぎない。

・スラリー化して分散剤を併用すると、焼結後の特性も安定。

・粒度分布の変化は、レーザー回折法で定期的に確認するのが望ましい。

3.金属粉末:酸化と発熱対策必須

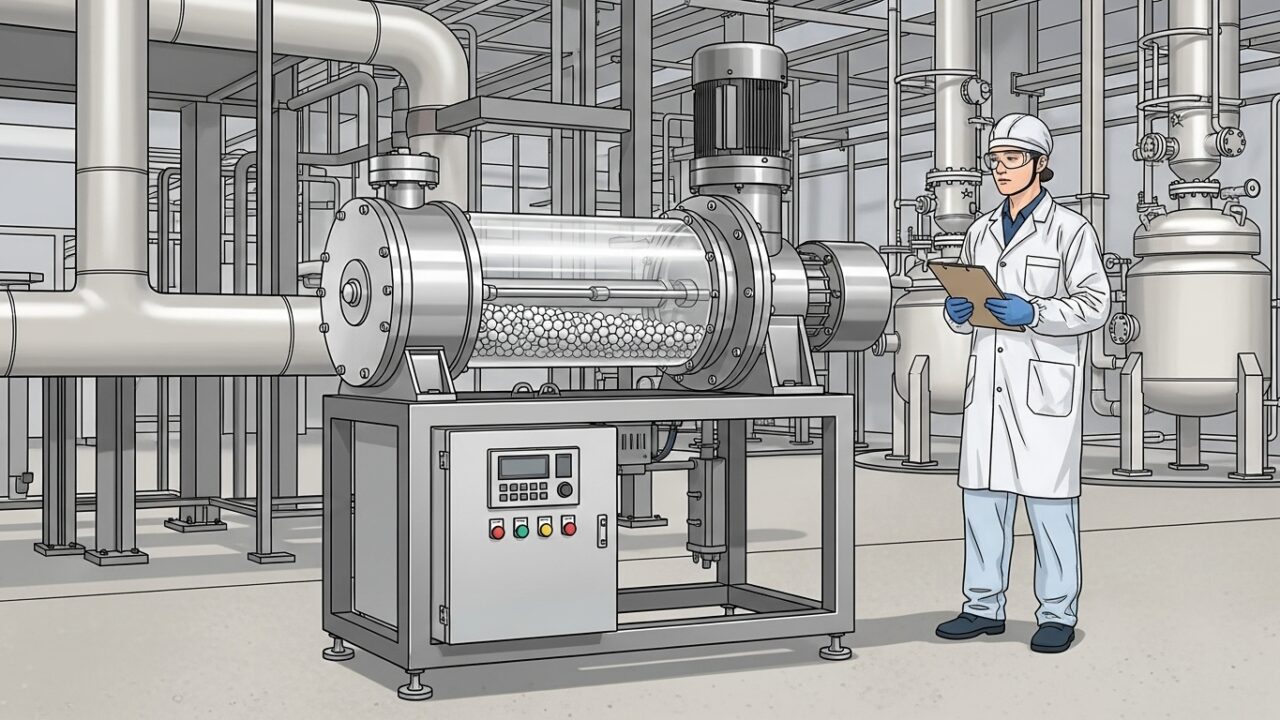

金属粉は、衝撃による塑性変形と発熱が大きいため、冷却・不活性雰囲気下での粉砕が基本です。

また、メディアとの摩耗や反応も懸念されるため、材質選定と条件管理が非常に重要です。

最適条件の目安

| 項目 | 条件・推奨値 | ポイント |

|---|---|---|

| 回転速度 | 0.4〜0.6Nc | 緩やかに塑性変形を進める |

| メディア材質 | ステンレス・タングステンカーバイド | 耐摩耗・高比重 |

| 雰囲気 | ArまたはN₂ガス封入 | 酸化・燃焼防止 |

| 粉砕方式 | 乾式または低温粉砕(冷媒併用) | 温度上昇を抑制 |

| 粉砕時間 | 15分〜数時間(材質により調整) | 発熱に応じて分割運転 |

注意点

・鉄系粉末などは微粉化しすぎると酸化爆発リスクあり。

・断続運転+インターバル冷却で温度上昇を防ぐ。

・雰囲気制御可能な密閉式ボールミルが望ましい。

4.共通する設計・運用の最適化ポイント

用途は異なっても、粉砕の基本的な最適化ポイントは共通しています。

①臨界回転数(Nc)の比率管理

→ 粉砕効率は「回転速度 ÷ 臨界回転数」で規定される。

②メディア径・材質の適正化

→ 原料の硬度・粒度・反応性に合わせて選定。

③雰囲気制御・温度管理

→ 酸化・発熱を防止することで安定した粒度制御が可能。

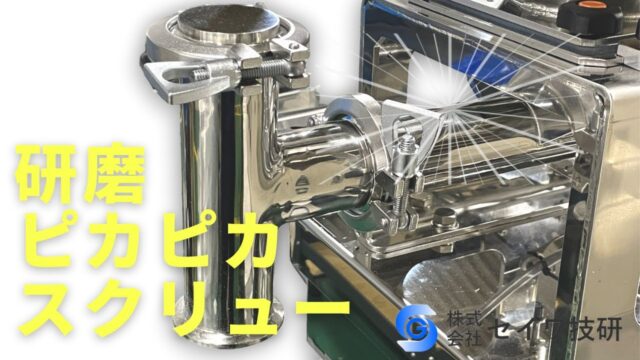

④排出・清掃構造の最適化

→ 自動排出構造で試料回収ロスを防ぎ、再現性を向上。

(→ 関連記事:粉砕後の取り出しロスを防ぐ!効率的な原料排出の仕組み)