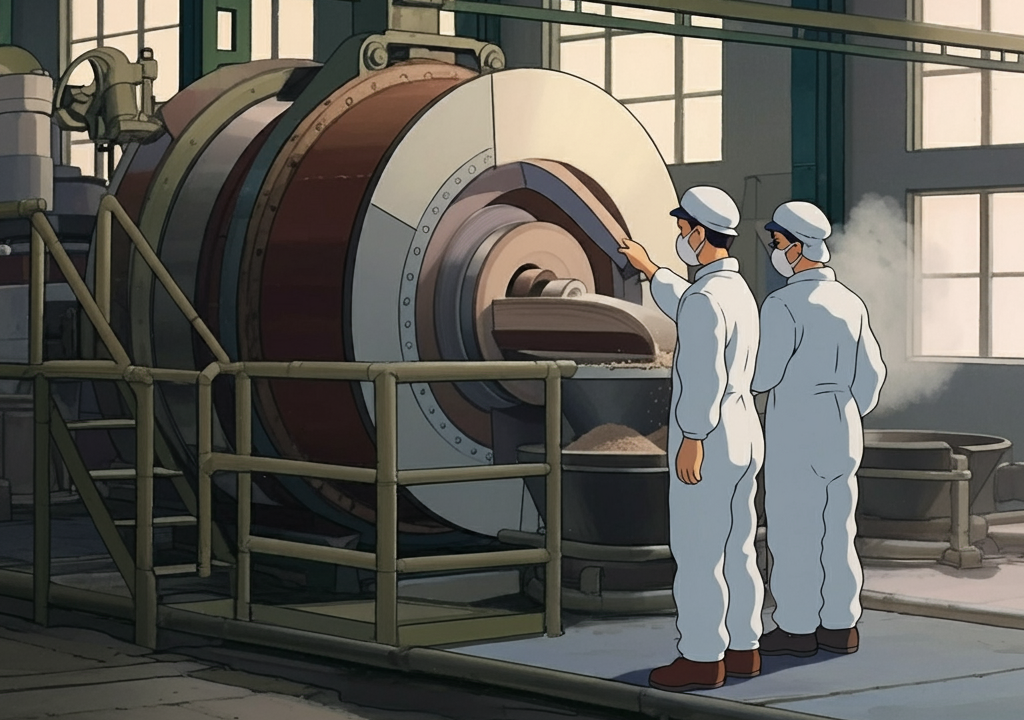

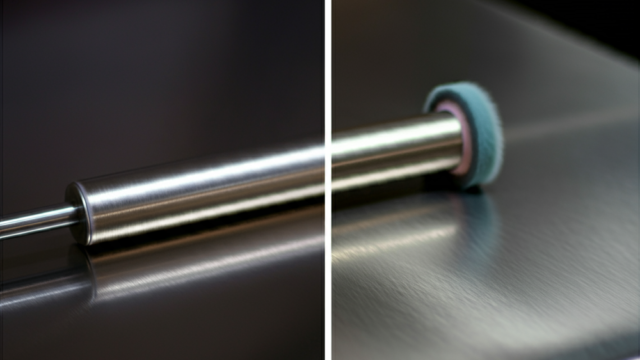

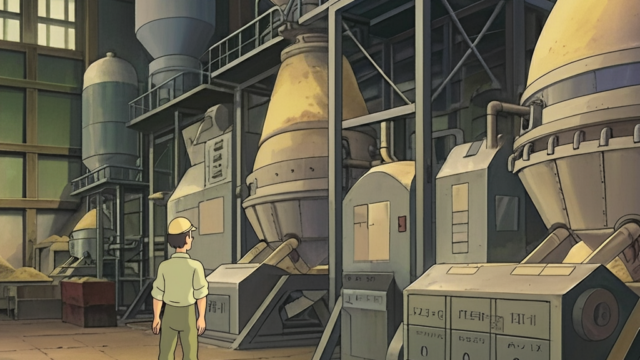

ボールミルを使用した粉砕作業において、メディア(ボール)と粉砕済み原料の分離作業は非常に重要な工程です。この分離がうまくいかないと、次の工程に異物(メディア)が混入するリスクや、メディアを再利用する際の効率低下が生じます。メディアと粉砕済み原料の分離に関する問題点と改善策について解説します。

問題点1:メディアと原料の分離効率の低下

粉砕後にメディアと粉砕物を効率よく分離できない場合、メディアが次の工程に混入する恐れがあります。また、手作業で分離する場合は時間がかかり、作業効率が悪いことが大きな問題となります。

改善策:

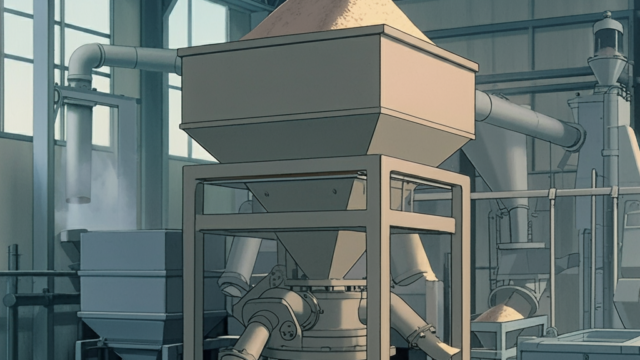

- 分離機構付きのボールミルを使用する:

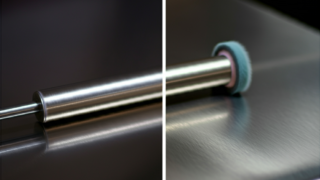

ボールミル本体にメディアとの分離機構が備わっている機械を導入する。粉砕後の原料を取り出す際、中にメディアを残して原料だけを排出することで、周囲への原料飛散もなく、密閉環境内でメディアとの分離が可能になるため、非常に有効な手段です。

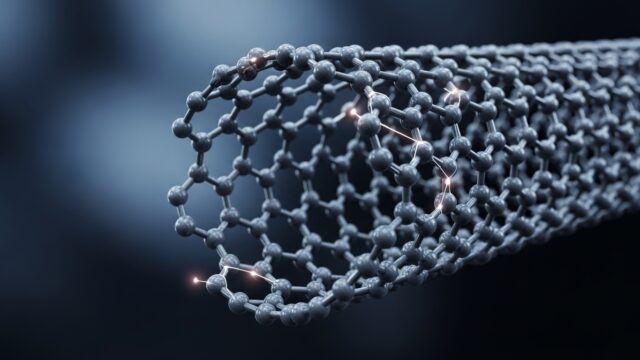

問題点2:メディアの損失や破損

手動での分離作業や不適切な分離装置(振動篩など)の使用により、メディアが破損したり、粉砕物に混入してメディアを回収しきれないことがあります。メディアの損失や破損は、ランニングコストの増加や次回粉砕の効率低下につながります。

改善策:

- 分離装置のメンテナンスと定期点検:

振動篩などの分離装置が劣化するとメディアがうまく分離できなくなることがあります。定期的に装置の状態を点検し、必要に応じてメンテナンスを行うことで、メディアの損失や破損を防ぎます。 - メディアの定期交換:

メディア自体が摩耗している場合、分離時に粉砕物と混ざりやすくなります。摩耗が進んでいるメディアは定期的に交換するようメンテナンスを行います。

問題点3:分離作業の時間がかかる

特に手作業で分離する場合、作業者の負担が大きく、作業時間が長くなることが多いです。生産サイクルが遅くなり、全体の生産効率に悪影響を及ぼします。

改善策:

- 機械化された分離工程の導入:

メディアと粉砕物の分離作業を機械化することで、分離速度が向上し、作業者の負担を軽減できます。ボールミルの缶体にスクリーンを取付け、原料だけ取り出せるような分離機構が付いたものが望ましいです。 - 連続式ボールミルの使用:

バッチ式のボールミルでは、粉砕後に一度停止してから分離作業を行う必要がありますが、連続式のボールミルでは粉砕と分離を一体化したプロセスを実行できます。これにより、分離作業の時間を短縮し、全体の生産性を向上させることができます。

ただし、導入コストは高額になるため、生産量に応じて半自動と自動化を検討する必要があります。また自動化の場合、メディアの摩耗に気づかず、スクリーンを通り抜けて原料に混入してしまうトラブルの可能性もありますので、注意が必要です。

まとめ

ボールミルによる粉砕作業では、メディアと粉砕物の分離作業が生産効率や品質に直結する重要なプロセスです。分離機構を搭載したボールミル装置の導入や、振動式分離装置を活用することで、作業効率を向上させます。ただし振動式はメディアを破損させる危険性があるため要注意。また、分離作業にかかる時間を短縮するためには、連続式ボールミルや自動分離システムの導入も有効ではありますが、導入コストが高いため生産量との検討が必要、また破損・摩耗したメディア混入によるトラブルを防止するため、よりしっかりした定期メンテナンスが必須となる点については、十分注意する必要があります。