粉体や粒体の供給において、スクリューフィーダーと振動フィーダーはそれぞれ異なる特性を持っており、用途や原料特性に応じて選択する必要があります。

1. スクリューフィーダーのメリット・デメリット

メリット

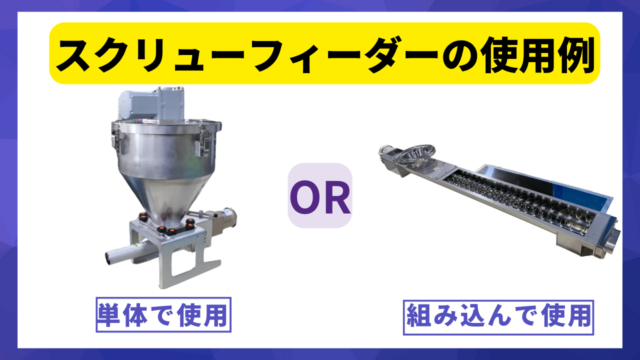

- 幅広い原料に対応可能: スクリューフィーダーは、原料の流動性が低い場合でも、スクリュー形状や回転速度を調整したり、ホッパー内のブリッジ対策(アジテータ)によって対応することができます。たとえば、軸のない芯無スクリューや2軸スクリューを使用することで、粘性や流動性の低い粉体にも適応することが可能です。

- 高精度な供給が可能: スクリュー回転数やピッチを調整することで、供給量を細かくコントロールできるため、高精度な供給が求められるプロセスに最適です。

- 密閉構造で粉塵対策が可能: 密閉された筒内での搬送が基本となるため、粉塵の飛散を防ぎ、清潔な作業環境を維持できます。

デメリット

- 設備コストがやや高い: スクリューフィーダーはスクリューなどの部品が特殊なため、振動フィーダーに比べて導入コストが高くなる傾向があります。また、摩耗性のある原料を扱う場合などは、スクリューや軸受など定期的なメンテナンスが必要です。

- 粘性の非常に高い原料には限界がある: スクリューやアジテータ形状を変更することである程度対応可能ですが、極端に粘性の高い原料には適さない場合もあります。

2. 振動フィーダーのメリット・デメリット

メリット

- シンプルな構造でコストが低い: 振動フィーダーはシンプルな設計で、導入やメンテナンスにかかるコストが比較的安価にすみます。部品点数が少なく、耐久性も高いため、長期的に安定した運用が可能です。

- 微量供給が可能: 振動の制御によって、微量の原料を繊細に供給できるため、少量の原料が必要な場合に効果的です。

デメリット

- 対象粉体が限られる: 振動フィーダーは流動性が良好で、付着性が低い粉体や粒体に限られた使用が一般的です。流動性が低い原料や、湿気を含んで粘性が高い原料には対応できず、供給が不安定になることが多いです。

- 精度がスクリューフィーダーに劣る: 供給量を一定に保つ精度はスクリューフィーダーに比べて劣り、大量供給には向かない場合があります。

- 粉塵が飛散しやすい: 振動によって粉体が舞いやすく、密閉された構造にできないため粉塵対策が必要です。ホッパーとフィーダー部は切り離す必要があるため、フレキ接続などでカバーする対策が必要です。

3. 原料特性と使用状況に基づく選定基準

1. 原料の流動性

- 流動性が低い原料: スクリューフィーダーが適しています。流動性が低い粉体でも、スクリューの種類やホッパー内のブリッジ対策を施すことでスムーズに搬送が可能です。

- 流動性が高い原料: 振動フィーダーが選択肢に入ります。振動を利用してスムーズに供給でき、メンテナンスも比較的容易です。

2. 粘性の有無

- 粘性の高い原料: スクリューフィーダーが優位です。振動フィーダーでは、粘性のある粉体や付着しやすい原料の供給が難しいため、安定した供給を確保するにはスクリューフィーダーの方が適しています。

- 粘性がなく、付着性が低い原料: 振動フィーダーはこのような原料に最適です。流動性の良い粉粒体に対しては、振動フィーダーのシンプルさが活かされます。

3. 供給精度

- 高精度な供給が求められる場合: スクリューフィーダーが推奨されます。高精度な供給が必要な場合、スクリュー回転数や形状の調整で、安定した供給が可能です。

- 供給精度の要件が緩い場合: 振動フィーダーでも対応可能です。供給量の変動がある程度許容されるプロセスでは、コストパフォーマンスのよい振動フィーダーが適します。ただしレイアウト構成に制約があるので、自由度はスクリューフィーダーが優ります。

まとめ

スクリューフィーダーは、幅広い原料特性に対応でき、特に流動性の低い粉体や粘性のある原料に対して有効です。一方、振動フィーダーは、流動性がよく付着性の低い粉体に対しては有効ですが、対象原料がかなり限られます。従って、原料特性や供給精度、コストを考慮し、最適なフィーダーを選定することが重要になります。