粉体混合の現場において「安全対策」は常に最優先テーマであり、近年特に重視される傾向にあります。

混合機は回転体を持つため、作業者が誤って手や衣服を巻き込まれる危険があります。また、粉体が舞いやすい環境では、粉じん爆発のリスクも無視できません。

安全装置を後付けで対応するケースもありますが、根本的な安全性を確保するには設備設計の段階から“安全”を組み込むことが重要です。

この記事では、粉体混合機の安全対策について、リスクの種類と基本的な防止策、そして安全と作業効率を両立する設計の考え方を解説します。

1.なぜ粉体混合工程に安全対策が必要なのか

回転体による巻き込み・接触事故のリスク

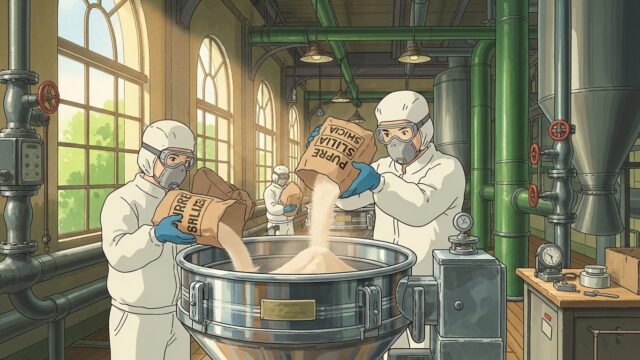

粉体混合機は、ドラムや羽根などの回転体によって粉体を撹拌・混合します。

この回転部は高トルクで動作するため、稼働中に投入・点検を行うと手や衣服が巻き込まれる重大事故につながる危険があります。

特に、投入開口部が広い構造や、上部から手動投入を行うタイプでは注意が必要です。

作業者の投入・点検時の安全確保の重要性

粉体の状態を確認したり、混合終了後にタンク内を清掃する作業時もリスクがあります。

安全柵の解除やカバー開放を伴うため、機械が完全停止している状態で作業できる仕組みを持つことが求められます。

2.粉体混合機で実施すべき主な安全対策

安全柵・インターロックによる物理的防護

もっとも基本的な対策は、回転部を作業者が直接触れない構造にすることです。

安全柵を設置し、扉を開けると自動的に電源が遮断されるインターロック機構を組み合わせることで、稼働中の接触を確実に防げます。

特に傾斜回転式の混合機(タンブラーミキサーなど)は、混合部全体が回転するため、周囲を安全柵で囲うことが必須です。

非常停止スイッチとロックアウト構造

非常停止スイッチは、混合機本体のほか、作業者の手が届く位置に複数設置するのが理想です。

また、点検や清掃時に誤作動を防ぐため、電源を完全に遮断できるロックアウト機構(キー付きスイッチなど)を備えることが望まれます。

操作パネル・安全表示の工夫

作業者が誤って操作しないよう、操作パネルには「運転中」「停止中(清掃中)」などの状態を明示するランプ表示を設けることが有効です。

また、危険箇所や注意点を明記したラベルを貼付し、教育と併せて安全意識を高めることも重要です。

3.安全対策と作業効率の両立を実現する設計例

混合部と駆動部の配置設計

安全性を高めながら点検や清掃をしやすくするには、駆動部と混合部を分離した構造が有効です。

例えばモーターやギアボックスを筐体の外に配置し、接粉部をシンプルな回転構造にすることで、メンテナンス時の安全確保と作業効率を両立できます。

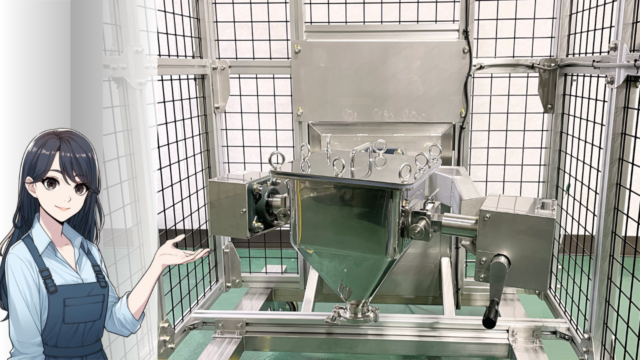

弊社のタンブラーミキサーは、回転部の背面に制御部を設け、ボックス内にモーターがくるよう配置しています。

従って、誤って運転ボタンを押して回転部に巻き込まれるなどのトラブルがないような設計になっています。

清掃や点検時に安全を保つ構造設計

点検・清掃時に内部へ手を入れる必要がある場合は、

「駆動源を物理的に切り離す」「開放時には回転できない」設計が不可欠です。

安全柵を開けた状態では動作できないよう制御することで、誤操作を防ぎます。

例:セイワ技研「タンブラーミキサー」の安全柵対応

セイワ技研のタンブラーミキサーは、混合部全体が傾斜回転する構造を採用しています。

このため、局所的な安全カバーでは防護できず、混合部全体を囲う安全柵を設置する設計となっています。

安全性を確保しながら、扉を開けるとインターロックで動作を停止する構造とし、現場の安全基準にも適合しています。

まとめ|安全対策は作業効率と信頼性を高める投資

粉体混合機の安全対策は、単に「事故を防ぐ」ためのコストではありません。

安全性を確保することで、作業者が安心して操作でき、清掃や点検作業も効率化できます。

さらに、設備トラブルや事故による稼働停止を防ぐことで、生産性と信頼性を同時に高める投資にもなります。

粉体混合の現場では、「安全対策=品質管理の一部」と捉え、設計段階から安全を織り込むことが今後ますます重要になると思われます。