製造現場では、効率的な作業を実現し、生産性を最大化するために、様々な機器やシステムが重要な役割を果たしています。しかし、日々の生産活動において直面する課題を解決するためには、単に個別の機器を選定するだけでは不十分です。前後のプロセスを見据え、全体の最適化を図る必要があります。製造現場での問題解決に向けた具体的なステップ、メーカーへのアプローチ方法、そしてメーカー選定時の重要ポイントについて解説します。

1. 製造現場の課題を特定する

最初に行うべきステップは、現場で直面している具体的な課題の特定です。例えば、粉体供給が不安定であったり、混合工程で品質にばらつきが生じていたりすることがあります。このような課題を洗い出すために、製造現場の各プロセスを詳細に調査し、何が効率低下の要因となっているのかを明確にします。

具体的なアプローチ:

- 現場スタッフとのヒアリング

- 機器の運用データの分析

- 工程全体のフローを可視化し、ボトルネックを発見

2. 前後工程を考慮した機器選定の重要性

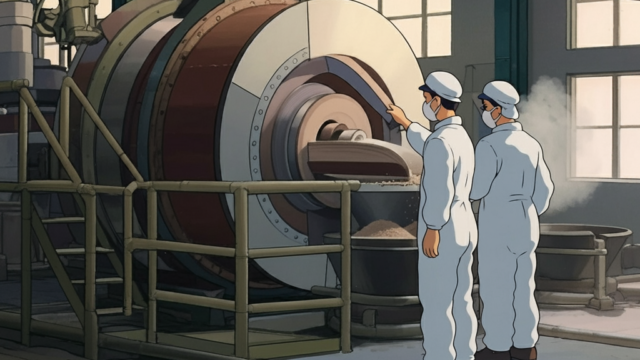

次に、現場で使用する機器の選定に移りますが、この際に重要なのは、単品の機器だけを考慮するのではなく、その機器がどのように前後の工程と連携するかを考えることです。例えば、スクリューフィーダーを導入する際には、その前段階での原料の受け入れ方法やホッパーへの補給・搬送方法を、後段階では供給された粉体がどのように次工程の機械(粉砕機や振動篩など)に流れるのかも考慮する必要があります。

具体例:

- 粉体供給機を導入する際には、供給先の粉砕機(ミル)や振動篩(シフター)との接続がスムーズに行われるように設計する。

- 粉体混合機の場合、原料投入から排出までの動線を考え、搬送や持ち運びが効率的に行えるようにする。

3. メーカーとの協力体制の構築

製造現場での課題を解決するためには、選定したメーカーと密接な協力体制を築くことが重要です。弊社のような一貫生産体制を持つメーカーであれば、設計から製造までのプロセスがスムーズに行われるため、ヒアリングした内容を素早く反映させ、現場のニーズに合ったカスタマイズが可能です。

具体的なアプローチ:

- 事前の詳細なヒアリングを実施し、現場の課題や改善希望点をメーカーに共有する。

- 定期的な進捗確認やフィードバックを行い、設計段階から問題を共有し解決策を検討する。

4. メーカーを選定する際の重要ポイント

次に、実際にメーカーを選定する際の重要なポイントを押さえておく必要があります。ここでは、製造現場での問題を解決し、生産性向上を目指すための重要な視点をまとめます。

1. 一貫生産体制の有無

メーカーが設計から製造までを自社で一貫して行っているかどうかは、迅速な対応やカスタマイズ能力に直結します。設計や組み立てだけ自社で行うメーカーも多い中、弊社のようにヒアリング内容をすぐに設計に反映し自社加工できるメーカーであれば、現場のニーズに迅速に応えることができます。

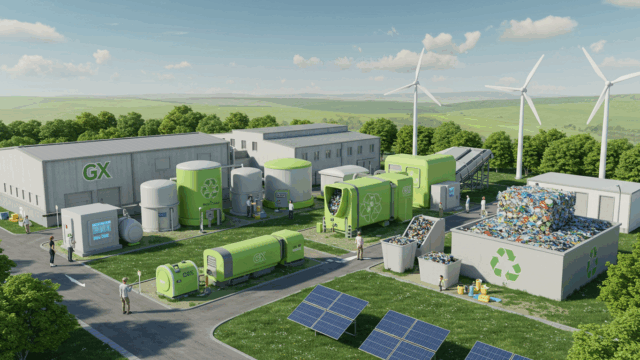

2. 前後工程を考慮した提案力

単品の機器を提供するだけでなく、前後の工程を踏まえて、全体的なシステムを最適化するための提案ができるメーカーを選ぶことが重要です。これにより、導入した機器が現場の生産フローに無理なく組み込まれ、効率化が図れます。段階を追った機器導入にも対応ができる、長く付き合えるメーカーを選ぶことが重要になります。

3. 安全対策と効率性のバランス

製造現場では、作業の効率化だけでなく、安全性も大きな課題となります。機器が安全対策を考慮した設計であること、そしてその安全対策が作業の効率を妨げないよう配慮されていることが重要です。貴社の安全基準がある場合、その規格に準じた設計・製作に対応できるメーカーであることも重要なポイントです。

4. アフターサポートの充実度

機器導入後のサポート体制も重要な要素です。まずはトラブルが起きにくいシンプルな設計であることが望ましいですが、定期的なメンテナンスや万一のトラブル時の迅速な対応が期待できるメーカーは、長期的に見て信頼性が高いといえます。専門知識を持った技術者まで備えているメーカーであるかどうかも重要な点です。

5. 実際の導入と運用の検証

メーカーとの協力を得て機器を導入した後は、実際の運用に入ります。ここで重要なのは、導入した機器が現場で期待通りのパフォーマンスを発揮しているかどうかを検証することです。これには、現場スタッフからのフィードバックや、導入後のデータ分析が有効です。

具体的なアプローチ:

- 導入後の試運転やトレーニングを実施し、操作の習熟度を確認。

- 生産データを定期的に分析し、導入前との比較を行い、改善点を見つける。

6. 長期的なパートナーシップの構築

最終的には、製造現場のニーズを的確に捉え、問題を解決してくれるメーカーとの長期的なパートナーシップを築くことが成功への鍵となります。信頼できるメーカーとの関係を深めることで、今後の生産性向上や新たな課題への対応もスムーズに行えます。

まとめ

製造現場の問題を解決するためには、単に個別の機器を選定するだけではなく、前後のプロセスを考慮し、全体の最適化を図ることが重要です。前後装置も併せて、自社の設置現場に合わせて柔軟に対応してくれる、一貫生産体制を持つメーカーと協力し、現場の課題に即したカスタマイズ提案を得ることで、効率的かつ安全な生産環境を実現することができます。