粉体を扱う工場で、ホッパー内でのブリッジ現象(粉体がホッパー内でアーチ状に固まり、排出されなくなる現象)は、多くの現場で発生しやすいトラブルの一つです。ブリッジが発生すると、スムーズな粉体供給が阻害され、設備の運転停止や生産ロスに繋がるため、早急な対策が必要です。ブリッジ対策で使用する各機器それぞれの特徴について紹介します。

1. ブリッジ現象の原因

ブリッジ現象は、以下のような要因によって引き起こされることが多いです。

- 粉体の粒子間の凝集力が高いため、粉体同士が固まって流れにくくなる。

- 粉体の流動性が低い場合、ホッパーの出口部分で粉体が固まってしまう。

- ホッパー形状により、粉体が自然に流れることが困難になる。

- 湿度の影響で、粉体が吸湿して凝集し、固まりやすくなる。

2. ブリッジブレーカー(アジテータ)

【概要】

ブリッジブレーカー、別名:アジテータは、ホッパー内に設置された撹拌羽根を回転させることで粉体を撹拌し、ブリッジを防止する装置です。粉体がホッパーの出口付近で詰まったり固まったりするのを防ぐために、粉体に直接物理的な力を加え、流動性を促します。

【具体策】

- 撹拌羽根の設置: ホッパー内部に撹拌羽根を設置し、ホッパー内での粉体の滞留や固まりを解消します。ホッパー容量が小さい場合には、ホッパー蓋から内部へ下向きに設置し、ホッパー内全体を撹拌します。ホッパー容量が大きい場合は、底部へ設置しコーン部分を円周方向に撹拌します。

- 羽根の回転速度: 粉体の性質に応じて、撹拌羽根の回転速度を調整します。粘性の高い粉体には、その先のスクリュー供給量に合わせてやや強めの回転が必要な場合がありますが、全体的には低速回転になります。

- 羽根の形状: 撹拌羽根の形状や材質を粉体の特性に合わせて選定します。ホッパー下のスクリュー直上でブリッジを起こすケースもあるので、粉体特性に合わせたアレンジが必要になる場合もあります。

【メリット】

- 粉体の流動性が向上し、詰まりや固まりが発生しにくくなる。

- ホッパーの内部で物理的な撹拌を行うため、ブリッジが発生しやすい多様な粉体に対応可能。

- 動力がモーターでエネルギー消費が比較的少なく、長期間の運転が可能。

【注意点】

- 撹拌羽根が粉体と接触するため、羽根そのものに付着等が発生する可能性があります。

- 基本的に低速運転ですが、撹拌によって粉体に影響を与える可能性があるため、デリケートな粉体には適さない場合があります。

- 大容量ホッパーには、全体撹拌は構造上対応ができません。排出口付近を崩すことで上部が自然に崩れる原料が前提となります。

3. ノッカー

【概要】

ノッカーは、ホッパーの外部に設置され、定期的にホッパーの壁面に物理的な衝撃を与える装置です。この衝撃により、ホッパー内で発生した粉体のブリッジやラットホール現象(粉体が周囲を残して、真ん中だけ一直線に流れる現象)を防止します。粉体に直接接触しないため、異物混入の心配がない点が特徴です。

【具体策】

- ノッカーの設置: ホッパーの壁面、特に粉体が詰まりやすい部分にノッカーを設置します。適切な位置に設置することで、効果的にブリッジを解消できます。

- 衝撃の強さとタイミングの調整: 粉体の種類やブリッジの頻度に応じて、衝撃の強さや頻度を調整します。硬い粉体には強い衝撃が必要な場合がありますが、柔らかい粉体には軽い衝撃で十分な場合もあります。

- 自動制御の導入: 衝撃を与えるタイミングを自動制御することで、作業効率を向上させ、定期的な衝撃によってブリッジを防ぎます。

【メリット】

- 粉体に直接接触しないため、異物混入のリスクがない。

- 粉体の種類や形状に関わらず、幅広い粉体に対応できる。

- ノッカーは比較的シンプルな構造のため、設置やメンテナンスが容易。

【注意点】

- 衝撃による振動が、周辺の設備や構造物に影響を与える可能性があるため、振動対策が必要です。また衝撃音が大きいため設置環境によっては問題になるケースがあります。

- ノッカーの設置場所によっては、衝撃がホッパー全体に均等に伝わらないことがあるため、複数のノッカーを設置することが必要です。

- 頻繁に衝撃を与える場合、ホッパー壁面が疲労する可能性が大きいです。定期的な点検と補修で溶接面のチェックが必要です。

- 衝撃によって逆に締まってブリッジを助長する原料もありますので注意が必要です。適応可否は粉体の特性によります。

4. バイブレータ

【具体策】

バイブレータは、ホッパー壁面や内部に取り付けられ、機械的な振動を加えることで粉体を強制的に流動させ、ブリッジ現象を防ぎます。特に粘性の高い粉体や凝集性の強い粉体には効果的です。

- バイブレータの設置位置: ホッパーの底部や側面に設置し、振動を直接ホッパーに伝達することで粉体の詰まりを解消します。粉体がスムーズに供給されるよう、振動装置をホッパー全体に均一に配置することが必要です。

- 振動周波数の調整: 粉体の種類や特性に応じて、振動の強さや周波数を調整します。適切な振動を与えることで、ブリッジ現象を最小限に抑えることが可能です。低周波の強い振動が適している場合もあれば、高周波の軽い振動が有効な場合もあります。

- バイブレータの種類: 駆動方式は、エアと電動がありますが、一般的には単純にエア圧で調整するエア駆動が使用されます。

【メリット】

- 粉体が均一に流動し、ホッパー内の詰まりが発生しにくくなる。

- バイブレータは比較的メンテナンスが容易で、長期間の使用が可能。

- 様々なサイズや種類のホッパーに対応できる。

【注意点】

- 振動が強すぎると、粉体がホッパー内で分離することがあるため、調整が必要。

- ホッパーの設置場所や振動装置の振動が他の機器に影響を及ぼす場合があるので、防振対策が必要です。また作動音がかなり大きいので、設置環境によっては問題となるケースがあります。

5. エアレーション

【具体策】

エアレーションは、ホッパー内に細かな圧縮空気を吹き込むことで、粉体を撹拌しブリッジ現象を防ぐ方法です。振動や衝撃装置に比べ、より柔軟な制御が可能で、異なる種類の粉体にも対応しやすいです。

- ノズルの設置: ホッパー内部にエアノズルを設置し、必要なタイミングで圧縮空気を吹き込みます。ノズルはホッパーの底部や側面に設置し、ブリッジが発生しやすい箇所に対して直接エアを供給します。

- エアの圧力と流量の調整: 粉体の流動性やホッパーの形状に応じて、吹き込むエアの圧力や流量を調整します。適切な空気圧を選定することで、粉体を過剰に攪拌することなく、スムーズな流れを保つことが可能です。

- タイマー制御: エアブローを定期的に作動させるためのタイマー制御を導入することで、必要に応じて自動的に空気を送り込むことができ、ブリッジを未然に防ぎます。

【メリット】

- 振動を加えることなく、粉体をソフトに流動させることができるため、デリケートな粉体にも適応可能。

- 吹き込みのタイミングや圧力を調整することで、エネルギー消費を最小限に抑えられる。

- ホッパーサイズや形状に関係なく柔軟に対応できる。

【注意点】

圧縮空気の湿度が高いと、逆に粉体の凝集を促してしまう可能性があるため、エアドライヤーを使用して乾燥した空気を供給する必要があります。

エアブローシステムの設置には、圧縮空気の供給源が必要です。また、運転コストに関してはエア供給量や圧力に依存するため、定期的なメンテナンスが必要です。

6. ブリッジ防止のための設計改善

- ホッパーの形状: 円錐形や円筒形のホッパーが多く使用されていますが、ブリッジが発生しにくいように、ホッパーの角度を適切に設計することが重要です。特に底部の角度を急にすることで、粉体が重力に従って自然に流れるようになります。

- 接粉部の処理: ホッパー内壁の接粉部に原料が滑りやすい処理を施すことで、粉体が壁面に付着しにくくなり、ブリッジのリスクが低減します。一般的には、バフ処理が有効とされますが、テフロンコーティングやディンプル処理が適している場合もあります。

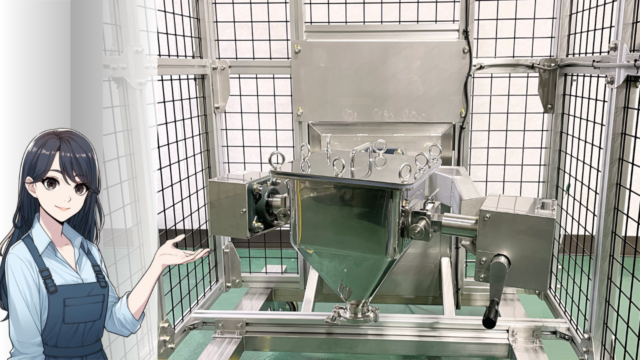

- スクリューや流動化装置の併用: スクリューフィーダーや流動化装置と併用することで、ホッパー内の粉体が均一に供給され、詰まりが発生しにくくなります。

7. まとめ

ホッパー内のブリッジ防止対策として、ブリッジブレーカー(アジテータ)やノッカーは、粉体の特性やホッパーの設計に応じた柔軟な解決策となります。アジテータ式は粉体に直接力を加えるため、粘性の高い粉体に効果的であり、ノッカーは非接触型で異物混入の心配がなく、幅広い粉体に対応できるため、適切な場所に設置することで高い効果を発揮します。また、他の対策と併用することで、より確実なブリッジ防止が可能となり、効率的な粉体供給と生産の安定化が期待できます。