実運用の「作業時間」「回収効率」「再現性」をデータ視点で紹介

粉砕装置として長年使用されているボールミル。

その中でも近年注目を集めているのが、粉砕後の原料を自動で排出できる「自動排出ボールミル」です。

一見すると構造上の違いだけに思えますが、実際には運用コストや作業効率に大きな差が生まれます。

本記事では、この違いを“現場の実感値”と“コスト要素”の両面から比較していきます。

通常ボールミルの課題

従来型のボールミルでは、粉砕後に原料とメディア(ボール)を分けて取り出す作業が必要です。

ポット(ドラム)を傾けたり、篩で分けたりするため、特にポット(ドラム)が大型になるほど作業者の負担が大きくなります。

よくある課題:

×粉砕後の排出に短く見積っても20〜30分かかる

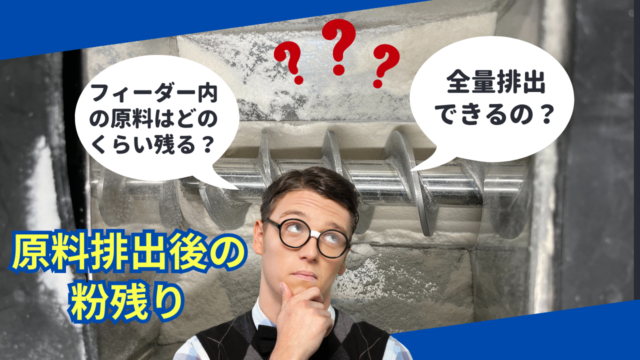

×メディアに原料が付着して回収ロスが発生

×洗浄・乾燥に手間がかかり、次バッチへの切替が遅れる

×作業者の経験によって処理ムラが出る

つまり、単に「粉砕効率」だけでなく、前後工程にかかる時間と労力が隠れたコストになっているのです。

自動排出ボールミルとは

「自動排出ボールミル」は、粉砕後に装置を自動で回転・反転させ、粉砕済みの原料を排出する仕組みを持っています。

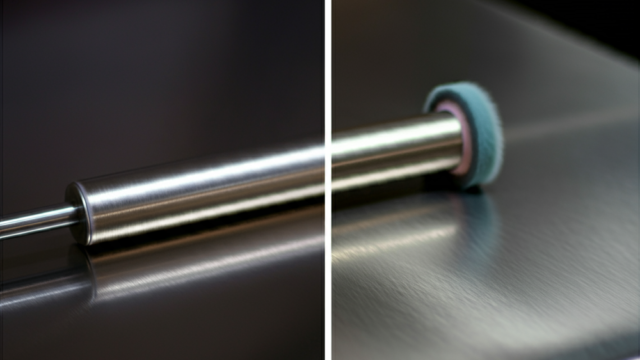

粉砕缶の形状や回転制御を工夫することで、メディアと粉体を効率的に分離できるよう設計されています。

主な特徴:

〇粉砕完了後、自動で排出(メディアは残留)

〇原料回収率が高く、ロスを最小化

〇排出後すぐに洗浄でき、次バッチへ短時間で移行可能

〇作業者の手作業をほぼゼロに近づけられる

結果として、粉砕1バッチあたりの実作業時間を40〜60%短縮できるケースもあります。

運用コストを比較(概算モデル)

| 比較項目 | 通常ボールミル | 自動排出ボールミル | 差分効果 |

|---|---|---|---|

| 粉砕時間 | 約60分 | 約60分 | ±0(粉砕性能は同等) |

| 排出・回収作業 | 約25分(人手2名) | 約5分(自動運転) | ▲20分/回 |

| 洗浄・次バッチ準備 | 約20分 | 約10分 | ▲10分/回 |

| 原料回収率 | 約90〜95% | 約98〜99% | 歩留まり向上+材料費削減 |

| 作業者負担 | 高い(手作業中心) | 低い(自動制御) | 労務コスト削減 |

| 総運用コスト(年間) | 100% | 約70〜75% | 約25〜30%削減効果 |

※上記は1バッチ1時間、1日8バッチ稼働、年間250日運転を想定した場合の概算モデル。

排出や洗浄にかかる時間が短縮されることで、年間で約500時間以上の作業削減が見込めます。

また、原料ロスの減少は高価な電池材料・金属粉末などの現場では無視できないコスト改善要素です。

再現性・品質面でのメリット

手作業による取り出しでは、粉砕後の残留量が日によって変わることがあります。

一方、自動排出方式ではプログラム制御による一定動作のため、回収量・滞留時間が安定します。

これは特に、以下のような分野で効果を発揮します:

・電池材料や触媒など、化学反応性を評価する実験

・メカノケミカル反応の再現性検証

・試料ごとに正確な粉砕時間・排出タイミングを求める研究用途

再現性の高さはデータ信頼性の向上に直結し、研究用途や品質保証上の価値が非常に高いと言えます。

導入コストと回収期間の目安

自動排出構造を備えたボールミルは、初期費用が通常型よりも約1.2〜1.5倍程度高くなる傾向があります。

しかし、年間の運用コスト削減(人件費+時間+原料ロス)を考慮すると、

約1〜2年で投資回収できるケースが多く見られます。

特に研究室や少人数運用の製造現場では、

「作業効率」「省人化」「再現性向上」の3点で大きな導入効果が得られます。

効率化の本質は“粉砕後”にある

ボールミルの性能比較というと「粉砕力」「粒径分布」などが注目されがちですが、

実際の現場で最も手間がかかっているのは粉砕後の処理工程です。

自動排出ボールミルは、粉砕そのものよりも運用効率と再現性の最適化を目的にした進化型。

「粉砕機の作業を短縮したい」「再現性の高いデータを取りたい」「人手を減らしたい」

といった課題に、非常に有効な選択肢となります。

株式会社セイワ技研について

株式会社セイワ技研は、粉体機器の設計・製作を一貫して行う粉体機器メーカーです。

研究用途から生産用途まで対応可能な自動排出ボールミルをはじめ、

粉体供給・計量・充填・混合・搬送などの幅広い設備を提供しています。

自動排出ボールミルの詳細はこちら