はじめに

ボールミルとひとことで言っても、回転方式や構造の違いによって複数のタイプがあります。

どの機種を選ぶかによって、得られる粉砕エネルギーや粒度、処理量が大きく変わります。

この記事では、代表的な3種類のボールミル

転動型、遊星型、振動型 の特徴を比較しながら、

研究用途から生産用途までの選定ポイントをわかりやすく解説します。

ボールミルの主な種類

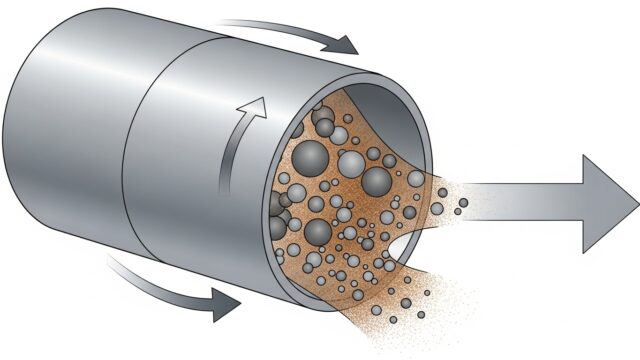

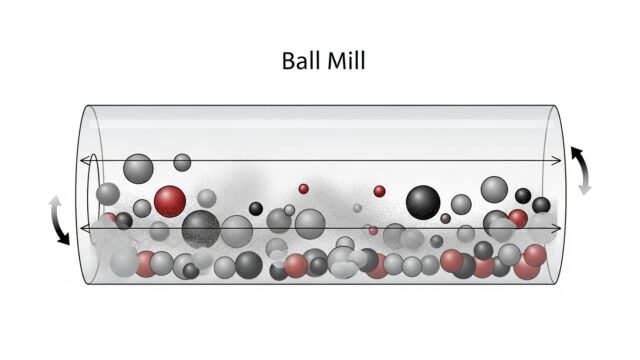

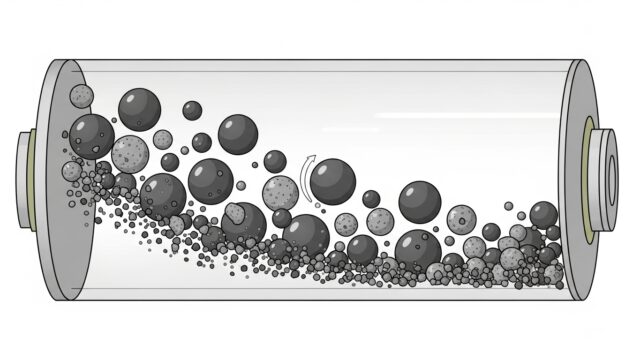

① 転動型ボールミル

最も一般的で、構造がシンプルなタイプです。

円筒状のポットを外側のローラーでゆっくり回転させ、内部のボールを転がして粉砕します。

特徴

- 構造が単純で、堅牢・メンテナンス性が高い

- 運転が安定しており、長時間粉砕に向く

- 大容量ポットにも対応でき、生産ラインでも使用可能

得意分野

- 化学・鉱物・金属・セラミックスなどの粗~中粉砕

- 長時間の処理や、均一混合を目的とする用途

注意点

- 粉砕エネルギーは比較的低め(時間をかけて仕上げるタイプ)

- 粒度をサブミクロン以下にするには限界がある

② 遊星型ボールミル(プラネタリーミル)

転動型に比べ、圧倒的に高い粉砕エネルギーを発生させるタイプです。

ポットを公転軸のまわりで回転させながら、ポット自体も自転します(惑星の動きに似ているため“遊星型”と呼ばれています)。

特徴

- 短時間で微粉化可能(サブミクロン〜ナノ粒子レベルも可)

- 衝撃と摩擦の両方が強く作用

- 少量サンプルの粉砕・混合・合成に最適

得意分野

- 電池材料、セラミックス、触媒、メカノケミカル反応など

- 研究・開発向け、または高付加価値製品の試作

注意点

- ポットやボールの摩耗が早い

- 発熱が大きく、長時間運転には不向き

- 処理量が少ない(主に数十mL〜数L)

③ 振動型ボールミル(バイブロミル)

ポットを激しく振動させることで、ボール同士を高速衝突させるタイプです。

回転ではなく、直線的な往復運動で粉砕エネルギーを与えます。

特徴

- 強い衝撃による高速粉砕が可能

- 短時間で粒度を大きく下げられる

- 装置がコンパクトで設置スペースを取らない

得意分野

- 無機材料、金属粉、顔料などの短時間処理

- 熱影響を嫌う材料(短時間処理で温度上昇を抑制)

注意点

- 粒度分布がやや広がりやすい

- 摩擦・混合作用は弱いため、均一化には不向き

- 騒音・振動が大きく、防振対策が必要

比較表:3タイプのボールミルの特徴

| 種類 | エネルギー | 粒度範囲 | 処理量 | 用途 | 特徴 |

|---|---|---|---|---|---|

| 転動型 | 中 | μm~数十μm | 多量 | 研究~生産 | シンプルで安定、長時間運転向き |

| 遊星型 | 高 | μm~ナノ | 少量 | 研究開発 | 短時間で微粉化、発熱注意 |

| 振動型 | 中~高 | 数十μm~サブミクロン | 少~中量 | 特殊用途 | 衝撃強く短時間処理向き |

その他の特殊タイプ

上記以外にも、用途に合わせた派生モデルがあります。

- 傾斜回転型(タンブラー型):デッドゾーンがなく、完全混合が可能

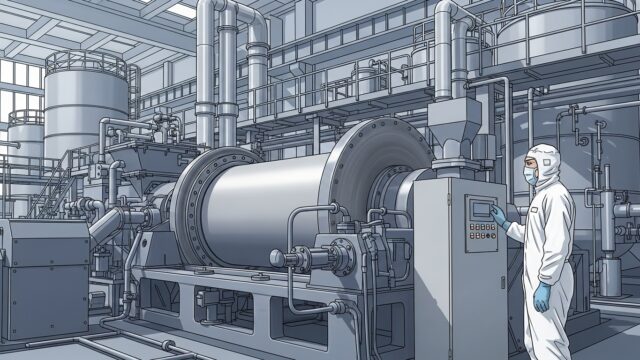

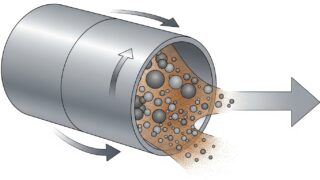

- 連続式ボールミル:投入〜排出を自動化した量産向け構造

- エア駆動式ミル:防爆エリア対応(モーター不使用)

- ロッキングミル:揺動・転動を組み合わせた高効率粉砕(メカノケミカル向け)

こうした特殊機構は、特定の材料やプロセス条件に最適化されており、

「どの粉砕原理を重視するか」によって選ぶのが基本です。

用途別の選定ポイント

| 目的 | 推奨タイプ | ポイント |

|---|---|---|

| 試作・研究 | 遊星型 | 微粉・短時間処理に優れる |

| 量産・安定運転 | 転動型 | 長時間・大量処理が可能 |

| 高硬度材料 | 振動型 or 遊星型 | 強い衝撃粉砕に適す |

| 均一混合 | 転動型(傾斜回転タイプ) | デッドゾーンが少ない |

| メカノケミカル合成 | 遊星型・ロッキングミル | 強いせん断+摩擦が作用 |

まとめ

ボールミルには「これが万能」という機種はありません。

それぞれの粉砕メカニズムと構造的特徴を理解し、

目的とする粒度・処理量・材料特性に合わせて選定することが重要です。

✔ 量産・安定性重視なら → 転動型

✔ 微粉・研究用途なら → 遊星型

✔ 衝撃重視・短時間処理なら → 振動型

次回は、

シリーズ最終回となる第5回「ボールミルの主な用途と実際の使用事例」

として、業界ごとの活用例や応用展開を紹介します。