はじめに

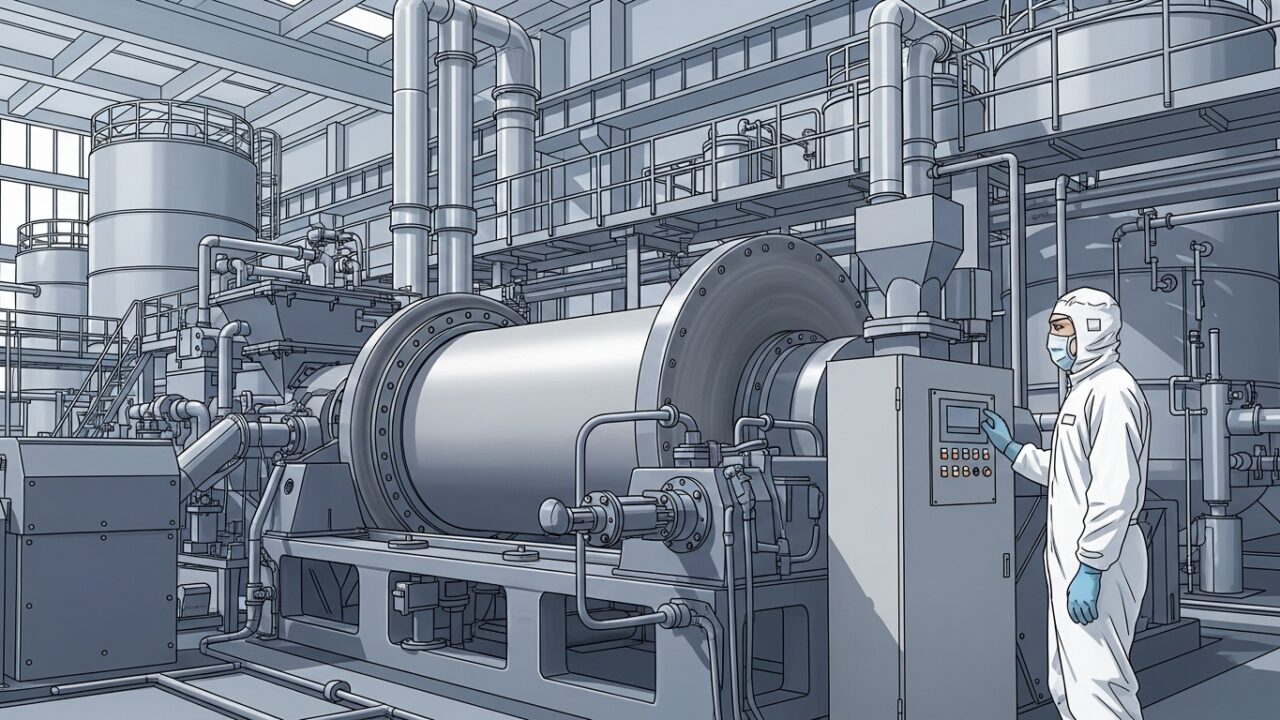

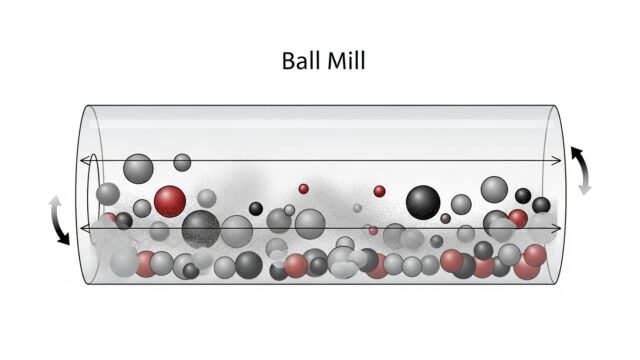

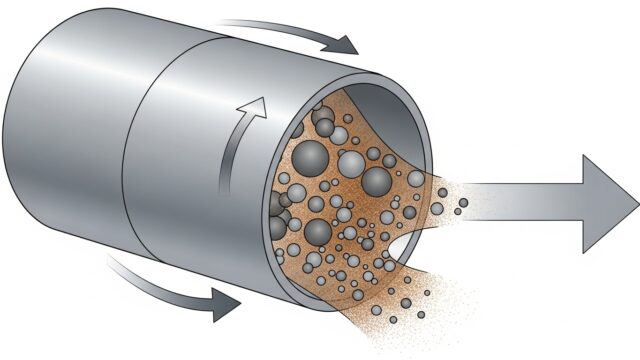

粉体を微細化・均一化する装置として、幅広い業界で使われている「ボールミル」。

しかし、「どのような原料に」「どんな目的で」使われているのかまでは、意外と知られていません。

この記事では、ボールミルの代表的な用途と、実際の使用例を業界別に整理してご紹介します。

粉砕だけでなく「混合」「分散」「反応促進」といった応用まで含めて解説します。

1. 化学業界:顔料・触媒・樹脂添加剤などの粉砕

化学分野では、粒度を均一にそろえることで「反応性」「分散性」「着色性」を高める目的でボールミルが利用されています。

- 用途例

- 顔料・染料:粒径を細かくして発色性を向上

- 触媒:反応表面積を拡大し、活性を高める

- 樹脂添加剤:樹脂と無機粉体を均一に混合

また、湿式粉砕によって凝集を防ぎ、分散状態を保ちながら粉砕できる点もボールミルの強みです。

2. 電池・電子材料分野:微粒化とメカノケミカル反応

リチウムイオン電池や半導体材料などでは、ナノレベルの粒径制御が性能を左右します。

ボールミルは電極材料(LiCoO₂、Ni系、Fe系など)やセラミックス粉末の調整にも使われています。

- 用途例

- 正極・負極材の粒度調整

- セラミックス粉末の均一混合

- メカノケミカル反応(ボール衝撃で固体反応を促進)

特に、遊星型やロッキング型の小型ミルは、研究・試作段階での材料探索に多く使われます。

3. 金属・新素材分野:合金化・メカニカルアロイング

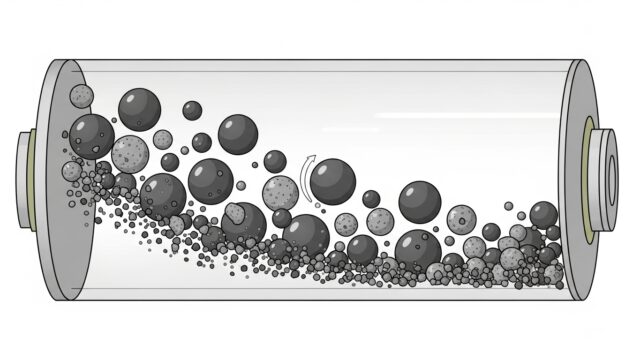

金属粉の分野では、ボールミルは粉砕装置であると同時に「反応炉」でもあるといえます。

「メカニカルアロイング(MA)」と呼ばれる手法では、異なる金属粉を長時間ミル内で衝突・拡散させることで、新しい合金や複合材料を作り出すことができます。

- 用途例

- 合金粉・アモルファス金属の合成

- カーボン材料との複合化(CNT、グラフェンなど)

- ナノ粒子生成の前処理

これは、粉砕と化学反応を同時に進行させる「メカノケミカル合成」とも深く関係します。

4. 食品・製薬分野:品質の均一化と風味改善

ボールミルは工業用途だけでなく、食品・医薬にも利用されています。

特に、粒径の均一化が味や溶解性に影響する原料では重要です。

- 用途例

- 食品:ココア、チョコレート、香辛料粉砕

- 医薬品:原薬粉砕、結晶粒度制御、ナノ化試験

- サプリメント:有効成分の分散・溶出改善

密閉式で異物混入が少なく、低速運転で熱の発生を抑えられる点が評価されています。

5. 環境・リサイクル分野:廃棄物の再資源化

環境関連では、廃棄物や副産物の再利用のための前処理として使われます。

- 用途例

- スラグ、フライアッシュの微粉砕

- 廃触媒の再生処理

- 廃電池からの素材リサイクル前処理

粉砕によって比表面積を増やすことで、抽出・溶解・焼成プロセスを効率化できます。

6. 実際の使用事例まとめ

| 分野 | 処理目的 | 使用されるボールミルのタイプ |

|---|---|---|

| 化学 | 顔料粉砕・添加剤混合 | 転動型・湿式ボールミル |

| 電池材料 | 微粒化・反応促進 | 遊星型・ロッキング型 |

| 金属 | 合金化・複合化 | 高エネルギー型ミル |

| 食品 | 均質化・風味改善 | 転動型(低速運転) |

| 製薬 | 原薬微粉化 | 小型密閉式ミル |

| 環境 | 再資源化処理 | 連続式ボールミル |

まとめ

ボールミルは、単なる粉砕装置にとどまらず、混合・反応・再資源化といった多様な用途に応用されています。

その柔軟性と安定した動作原理から、今後も新素材・新エネルギー分野での活躍が期待されます。