プラスチック製品の製造において、品質向上や効率化を図る上で欠かせないのが樹脂ペレットの混合工程です。

ペレット混合機は、樹脂ペレットと添加剤(粉末顔料)あるいは樹脂粉砕材を均一に混ぜ合わせ、製品の均一な特性を確保するための不可欠な装置となります。

以下に、混合の主な流れと混合機の種類、そして前後設備について詳しく紹介します。

1.樹脂ペレットの混合について

①ペレットと添加剤(粉末顔料・ドライカラー)の均一な混合

樹脂ペレットに着色や機能性を与えるために、マスターバッチや粉末顔料(ドライカラー)、または機能材の添加が行われます。混合機は、これらの添加剤を均一に分散混合し、ペレットに均一な着色や機能性をもたらします。

②粉砕材と添加剤の混合

樹脂ペレットの主材として粉砕材を使用するリサイクル混合が増えてきています。バージンペレットのようにサイズが揃っていないため、トラブルが起きないよう注意することも必要です。

2.ペレット混合機の選定と種類

ペレット混合機の種類は大きくわけて2種類になります。

撹拌羽根を使った混合と容器を回転させる混合方法にわけられます。

1. リボンミキサー(撹拌羽根を使用)

メリット

・優れた均一性、高い混合効率。

・混合時間が速い。

・計量混合装置としてインラインで組みやすい。

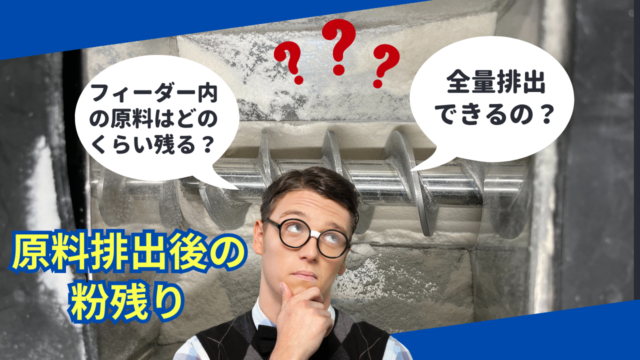

デメリット

・混合済み原料が完全排出されない。

・撹拌羽根があるため、色替えの際に清掃が面倒である。

2. タンブラーミキサー(容器回転型)

メリット

・構造がシンプルで操作が簡単。

・色替えの際の清掃性がよい。

・タンクの脱着が容易なため取り替えながら混合が可能。

・排出シュートを取付ければ残りなく原料排出も可能。

デメリット

・計量混合機として原料の自動計量投入、排出など

インラインでの装置設計が難しい。

3.ペレット混合機の前後設備

ペレット混合機の適切な選定と併せて、効率的な前後設備も重要です。

①ペレット、粉末原料の補給

原料をストックホッパーに供給するための方法としてエア搬送(吸引ローダー・バキュームコンベア)やスクリューコンベアが利用されます。

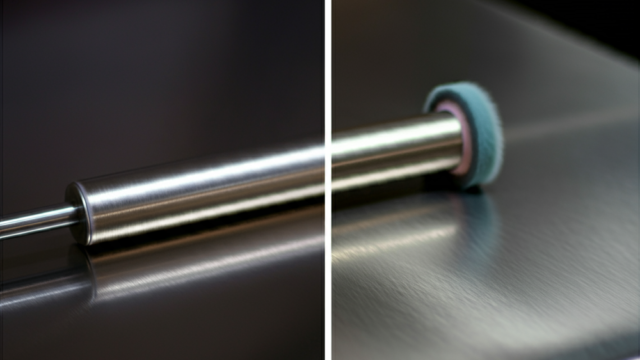

②混合物の計量投入

スクリューで原料を供給し、ロードセルで計量してから混合機に投入します。

③混合済み材の搬送

混合済みのペレットや粉末をエア搬送やスクリュー搬送で次工程に搬送します。

弊社の取り組み

弊社では、ペレットの混合だけでなく、前後設備を組み合わせた計量混合機としての装置製作も行っています。樹脂の着色工程や品質向上に貢献する混合機を提供し、お客様のニーズにお応えしています。

樹脂ペレット混合機は、プラスチックペレットの生産において欠かせない装置であり、適切な機器の選定と効率的な前後設備の組み合わせが、製造プロセスの効率と製品の品質向上に寄与します。