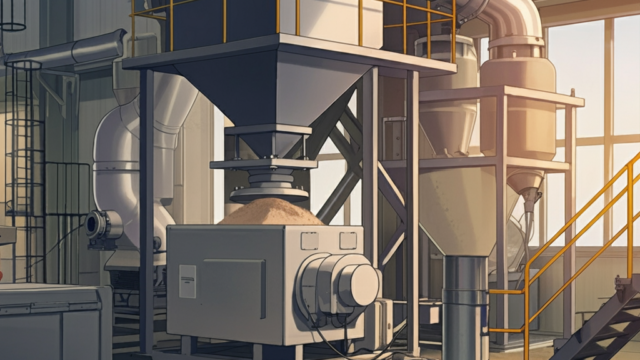

粉体を扱われる上で粉砕機(ミル)を使用されているケースは多いと思います。

ただ現状でも粉砕機への投入を人手で行われていたり、振動フィーダー(電磁フィーダー)を使用されていて「投入量にバラつきがある」「安定して送れない原料がある」など供給量が一定でなく不安定になることで、製品2次加工の不安定につながっているというご相談を度々いただきます。

スクリューフィーダーを粉砕機への投入用に設置

これは色々なケースで実績があります。

特に多いのは一般的によくあるピンミルやハンマーミルへの供給、また医薬などより高度な微粉砕を要するケースではジェットミルへの供給用としてジェットミルメーカー様にセットアップ採用いただくことも多いです。

人手供給の問題点

・ひしゃく等を使って人手により少しずつ投入しますが安定はしません。

また作業者によるバラつきも発生します。

・投入時粉塵が舞うため作業者への吸い込みによる人体的影響が懸念されます。

集塵機を使用してもゼロにはなりません。

・投入時たいていは高い位置からの供給となるため、階段等使用して原料を持上げて

高所作業になるため危険が伴います。

振動フィーダー(電磁フィーダー)の問題点

・基本的には流動性のよい粒体向きで粉体供給には不向きです。

特性によって供給が不安定だったり 出なかったりします。

・供給部を振動させる必要があるため、ホッパー容量を大きくできません。

基本的にフィーダーとホッパー排出部は隙間をあけますが、外部への飛散防止のため

ジャバラ等で接続することもあります。

ただしホッパー内の原料荷重もかかり供給精度は悪いです。

以上のようなことから、人手作業をスクリュー供給へ、また振動式からスクリュー式へ

変更されることは非常に多いです。

スクリューフィーダーであればほぼ粉体の種類を選ばず(何かしらの対策が可能)

現在ご使用されている粉砕機へ定量供給することが可能になります。

スクリューフィーダーに変更するメリット

・高所への粉体供給であってもホッパー容量を一定時間の必要量確保しておけば

その間は安定供給が可能になります。

・ただしその場合、ホッパー内の原料がなくなると人手で原料補給する作業は残ります。

この作業まで改善するため、エア搬送やスクリューコンベア等の補充設備と組合せる

バージョンアップも可能です。

・粉砕機の投入部とスクリューフィーダー吐出口をジャバラ等で接続すれば、完全に

密閉環境で粉体供給することができるため、周囲への粉塵飛散もなくクリーンな環境を

保つことができます。

現在お客様で使用されている粉砕機の現場設置環境に合わせたカスタム対応も可能ですので、お気軽にご相談ください。