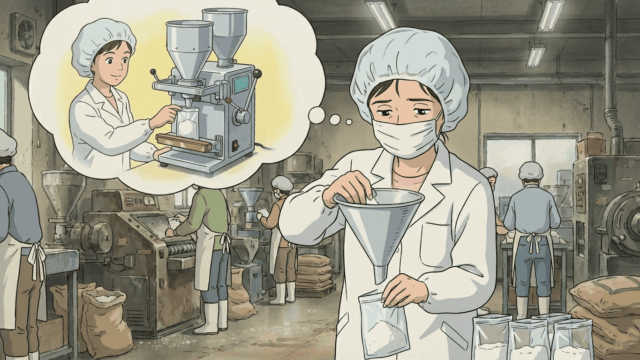

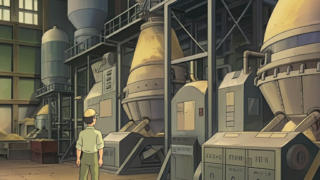

弊社は、粉体機器メーカーとして、粉体原料の効率的な供給と、作業現場での作業者の負担軽減に取り組んでいます。特に、重い紙袋を持ち上げてスクリューフィーダーのホッパーへ投入する作業は、作業者の身体的な負担が大きい作業の一つです。この問題に対処するため、フロアで原料を投入し、その後高所へ搬送して投入することができる作業改善フローを提案します。

1. スクリューコンベアによる搬送

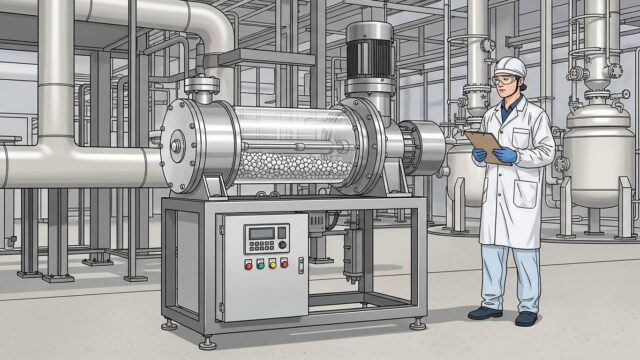

スクリューコンベアは、密閉環境で粉体を搬送するために広く利用されています。斜めに搬送する「傾斜コンベア」と、垂直方向に搬送する「垂直コンベア」の2つの方法があり、それぞれ異なる特性を持っています。

持ち上げ高さは、通常2mまで最大でも3m以下が目安になります。

メリット

- 密閉環境での搬送:スクリューコンベアは密閉構造で粉体を搬送するため、粉塵の飛散を防ぎ、作業環境の安全性が向上します。

- 定量供給が可能:スクリューによる搬送は、一定量ずつの搬送が可能です。定量性が必要な原料搬送に適しています。

デメリット

- 高所への搬送能力:スクリューコンベアは、特に垂直方向への搬送能力に限界があり、比較的高所への搬送には不向きです。

- 清掃とメンテナンスの課題:スクリューコンベアは分解や組み立てが複雑で、清掃やメンテナンス性に課題があります。原料替えの多い作業には不向きです。

- 効率の低下:傾斜や垂直の角度が大きくなるほど送り効率が低下し、大径のスクリューが必要となるためコストが上がります。

2. エア吸引搬送による搬送

エア吸引搬送は、真空の力で粉体を吸引し、密閉環境で粉体を搬送する方法です。弊社では最大10m程度までの搬送を目安にしており、フロアで投入した原料を直接高所まで搬送することができます。

メリット

- 密閉搬送と高所対応:粉体を密閉環境で搬送できるだけでなく、高所への搬送にも対応可能です。また直線だけでなく曲げを入れたレイアウトも可能です。

- 構造のシンプルさ:エア吸引搬送は部品構造が比較的シンプルで、メンテナンス性が高く、日常的な保守管理が容易です。

デメリット

- 清掃の困難さ:搬送ホース内部の清掃が困難であり、頻繁に原料を切り替える用途には適していません。

- 電力消費:高所や大量の粉体を搬送する場合には、強力なブロワが必要となり、大容量の電力が求められるため、設備コストが増加します。

3. 昇降リフターによる搬送(高さ2m)

昇降リフターは、ホッパー付きの昇降装置で、1バッチ分の原料をホッパーに入れてから、高所までリフトアップし、スクリューフィーダーのホッパーに投入する方法です。

メリット

- シンプルな操作:制御が複雑でなく、運用が簡単なため、特別な技術や経験が不要です。

- 清掃の容易さ:接粉部はホッパー部分だけなので、分解や組立てが簡単で、原料切り替えが頻繁な場合にも対応可能です。

デメリット

- 大容量には不向き:ホッパーごと持ち上げる仕組みのため、一度に大量の原料を搬送するのには適していません。

- 連続供給は不可:バッチ単位での供給になるため、定量供給や連続供給はできません。

選択のポイント

これらの方法は、それぞれ異なる利点と課題を持っています。重い紙袋を持ち上げて投入する作業の負担を軽減するには、地上での原料投入が可能なエア吸引搬送や、昇降リフターの使用が有効です。また、搬送経路の粉塵漏れを防ぎつつ定量供給を可能にしたい場合には、スクリューコンベアが有効です。

弊社の粉体機器は、各製造現場のニーズに応じた適切な搬送方法を選択することで、作業者の負担を軽減し、効率的で安全な生産環境を実現することが可能になります。

ご使用される工場内の設置環境に応じて様々なカスタマイズにも対応しますので、具体的な課題についてお気軽にご相談ください。