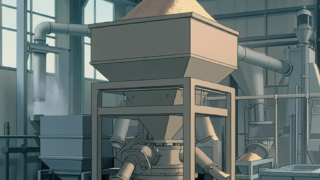

粉体搬送において、詰まりや滞留は生産効率を低下させ、機器のダウンタイムを引き起こす原因となります。特に、流動性が低い粉体や吸湿性の高い粉体では、搬送中に詰まりや滞留が発生しやすく、対応が求められます。スクリューフィーダーとエア吸引ローダーを使用する際の注意点と、詰まりを防ぐための改善策について解説します。

1. スクリューフィーダーの詰まり防止策と注意点

問題点:

スクリューフィーダーは、供給する粉体の流動性が悪い場合や吸湿による凝集がある場合、スクリュー内部で詰まりが発生しやすくなります。さらに、スクリュー・ホッパー接粉部へ粉体が付着、堆積することで滞留が生じることも多々ある問題です。

改善策:

- スクリュー形状: スクリューフィーダーのスクリュー形状を、粉体の特性に合わせて選定することが重要です。流動性の低い粉体には、スクリュー軸がない芯無タイプを使用したり、2軸スクリューに変更することで詰まりを軽減し、スムーズな供給を可能にします。

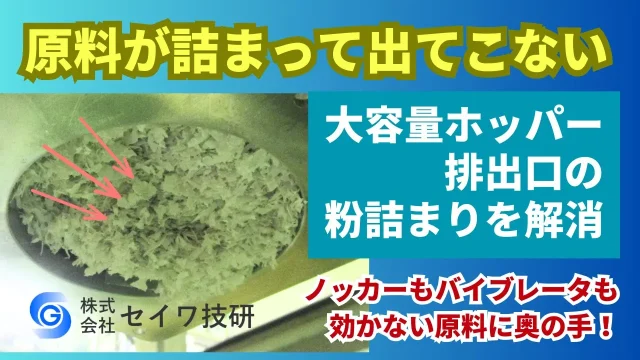

- ホッパー内の流動促進装置の導入: ホッパー内部で粉体がブリッジ(粉体が固まってアーチ状になる現象)を起こさないように、流動促進装置を設置することが効果的です。撹拌羽根でホッパー内全体を流動させるブリッジブレーカー(アジテータ)やエアノッカー、バイブレーターを取り付けることで、粉体の滞留を回避しスクリューへの詰まりリスクが減少します。

- 定期的な清掃: 詰まりや滞留を防ぐためには、定期的な清掃が不可欠です。特に、湿度の高い環境での運用や吸湿性の高い粉体を扱う場合、粉体がスクリューやホッパー内に付着する可能性があるため、定期的な清掃を行い、搬送ラインをクリアな状態に保つことが重要です。分解しやすいスクリューフィーダーを選ぶこともポイントです。

- 粉体供給量の適正化: スクリューフィーダーに過剰な量の粉体を供給すると、詰まりの原因となるため、供給量を適切に調整し、スムーズな搬送を保つことが求められます。

2. エア吸引ローダーの詰まり防止策と注意点

問題点:

エア吸引ローダーは、吸湿性が高く凝集しやすい粉体や、粒度が不均一な粉体では、搬送管内で詰まりが生じやすくなります。特に搬送管の曲がり部分や接続部で粉体が滞留することが問題となります。

改善策:

- 搬送空気の湿度管理: エア吸引ローダーの搬送空気が湿っていると、粉体が凝集しやすくなり、詰まりの原因となります。搬送ラインにエアドライヤーを設置し、搬送空気を乾燥させることで、粉体の詰まりを防ぐことができます。また、搬送空気の流量や圧力を調整することも効果的です。

- 搬送管径の最適化: 搬送管の径が狭すぎると粉体が詰まりやすく、広すぎると搬送効率が落ちるため、粉体の特性に合った最適な搬送管径を選定することが重要です。特に曲がり部分では粉体が滞留しやすいため、緩やかな曲線を使用するなどの工夫が有効です。

- 供給量の調整: 流動性のよくない粉を吸引する場合には、吸引量を適正な量に調整することも必要です。吸引時間と休止時間で制御するエア搬送は、過剰に粉を吸ってくると途中で詰まりが生じる可能性があります。原料ホッパーの排出口にロータリーバルブを装着して吸わせる量を一定量に制御したり、搬送菅途中での吸い残しがないように吸引時間を調整することなども必要です。

- 粉体のプレコンディショニング: 特に吸湿しやすい粉体を搬送する場合、事前に粉体を乾燥させるか、凝集しにくくするためのプレコンディショニングを行うことで、詰まりを防止します。エア吸引ローダーに投入する前に粉体を処理することで、搬送効率が向上し、詰まりのリスクを大幅に低減できます。

- 定期的な点検と清掃: エア搬送ラインもスクリューフィーダーと同様に、定期的な点検と清掃が必要です。粉体が付着したり、ライン内に堆積することを防ぐため、定期的に清掃し、問題を未然に防ぎます。

まとめ

粉体搬送時の詰まりや滞留は、生産の安定性に大きな影響を与えます。「スクリューフィーダー」や「エア吸引ローダー」を効果的に使用するためには、粉の状態に合わせて適切な対応と定期的な清掃・点検が欠かせません。粉体特性に合わせた機器の仕様設定や、搬送環境の最適化を行うことで、詰まりを防止しトラブルのない効率的な粉体搬送に近づけます。