ボールミルの粉砕後、原料とボールを分ける作業に時間がかかっていませんか?

この記事では、分離・排出工程を効率化するための考え方と、現場で実践できる改善ポイントを紹介します。

粉砕後の原料とボールを分けるのが大変?

現場で見過ごされがちな“排出工程”の改善ポイント

粉体原料を粉砕する装置として広く使われているボールミル。

しかし実際に使用している現場では、「粉砕はうまくいくけれど、終わった後の原料排出が大変」という声が少なくありません。

ボールミルでは、粉砕媒体としてセラミックやジルコニア、SUS製ボールを一緒に入れて処理を行います。

処理が終わると、原料とボールが混ざったままミル缶の中に残り、これを分ける作業が発生します。

この“分離工程”が、思いのほか手間のかかる部分です。

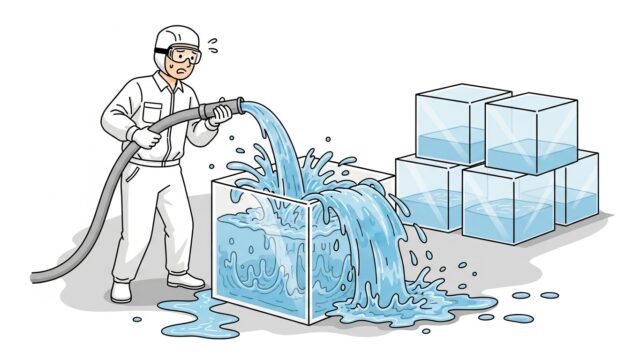

手作業での分離は時間と労力がかかる

一般的には、缶体を傾けながら少しずつ中身を取り出し、原料とボールをふるいやヘラで分けるという作業が行われます。

しかし、ボールの表面に細かい粉がへばりついてなかなか落ちず、分離にかなりの時間がかかることも多いです。

作業者が粉まみれになりながら行うケースも珍しくありません。

また、原料が缶体内にこびりついたり、底部に残ったりすると、洗浄にも時間がかかります。

結果として、「1バッチごとの切り替えに時間が取られる」「清掃に人手が必要」など、トータルの生産効率に影響してしまいます。

排出工程を“粉砕の一部”として考える

粉砕工程の効率化というと、回転速度やボール径など“粉砕条件”の改善に目が行きがちです。

しかし実際には、粉砕後の「原料の取り出し方」も同じくらい重要です。

いくら短時間で粉砕できても、取り出しと清掃に時間がかかっては、全体の生産サイクルは短縮することができません。

つまり、ボールミルを選定・運用する際には、「粉砕性能」とあわせて「排出性」や「清掃性」を考慮することが、作業効率化のカギになります。

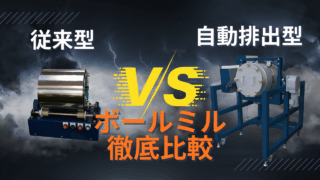

分離を容易にする構造的な工夫も

最近では、粉砕後にミル缶を前傾させながら回転させることで、缶体内に設けたメッシュを通じて原料だけを排出し、ボールを内部に残す“自動排出構造”を採用したボールミルもあります。

こうした仕組みを使えば、原料とボールの分離作業を大幅に軽減でき、粉ロスや清掃の手間も減らせます。

構造そのものはシンプルですが、排出作業を自動化することで、人手の負担を減らし、次工程への切り替えをスムーズに行うことが可能になります。

粉砕の効率化は「出口」から見直す

ボールミルの性能は、粉砕能力だけでは測れません。

原料を入れて粉砕し、取り出して次工程に渡すまでがひとつのサイクルです。

もし今、「取り出しが大変」「洗浄に時間がかかる」と感じているなら、それは“出口設計”の見直し時かもしれません。

粉砕工程の最後にある「排出」こそ、現場の生産性を左右する重要なポイントです。

株式会社セイワ技研は、

この「自動排出機構付ボールミル」を製作しています。

詳細は、弊社サイトにてご確認ください。