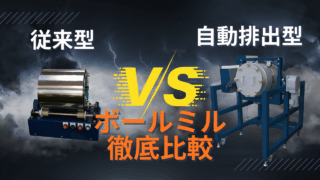

粉砕工程で時間がかかるのは、実は粉砕そのものより“粉砕後の取り出し”。

粉体がメディアに絡みついたり、缶内に残留したりして、原料の回収ロスが発生するケースは多くの現場で見られます。

この記事では、その「取り出しロス」がなぜ起こるのか、そしてどのようにすれば効率的な原料排出ができるのかを解説します。

粉砕後の取り出しロスとは?

ボールミル粉砕後の原料回収では、次のような問題が発生しがちです。

よくある課題

×原料がメディア(ボール)に付着して残る

×ドラムの隅や壁面に粉体が固着する

×篩い分け作業で微粉が飛散し、目減りが発生する

×作業者のスキルによって回収率にばらつきが出る

このような現象が積み重なることで、

原料回収率が90%を下回るケースも珍しくありません。

特に高価な電池材料・貴金属・薬品原料などを扱う場合、

わずか数%のロスでも年間コストにすると大きな影響を与えることになります。

ロスが発生する原因

1. メディアとの混在状態での排出

粉砕後の原料は、多くのメディアと一緒に混在しています。

この状態で人手による排出を行うと、

どうしても粉体がメディア表面や隙間に残るため、完全な分離が困難です。

2. 粉体の付着性・凝集性

湿度や粒径によっては粉体同士が凝集し、

ドラムの内壁に層になって固着したりします。

この場合、スクレーパーなどで掻き出す必要があり、

作業負荷と同時に多くの“残留ロス”が発生します。

3. 手作業による不安定さ

作業は作業者の経験に依存する部分が多く、

日によって回収率が変わるのも問題の一つです。

効率的な排出を実現する3つのポイント

取り出しロスを最小化するには、「構造」「動作」「排出タイミング」の3点が重要です。

① ドラムの形状最適化

ドラムを傾斜可能な可変構造にすることで、

粉体が自然に一点へ集まる排出の流れを作ることができ、

残留量は大幅に減少します。

② 回転制御による分離動作

粉砕後にドラムを傾転させながら低速で回転させることで、

メディアを残したまま粉体だけを滑らかに排出することが可能です。

この工程を自動制御で行うと、毎回一定の回収動作が再現できます。

③ 密閉環境における原料取り出し

原料受け容器とドラムを密閉、粉を外部に飛散させないようにして

回収することができます。

原料を飛散させない構造にすることでもロスを防ぎます。

自動排出構造によるロス削減効果

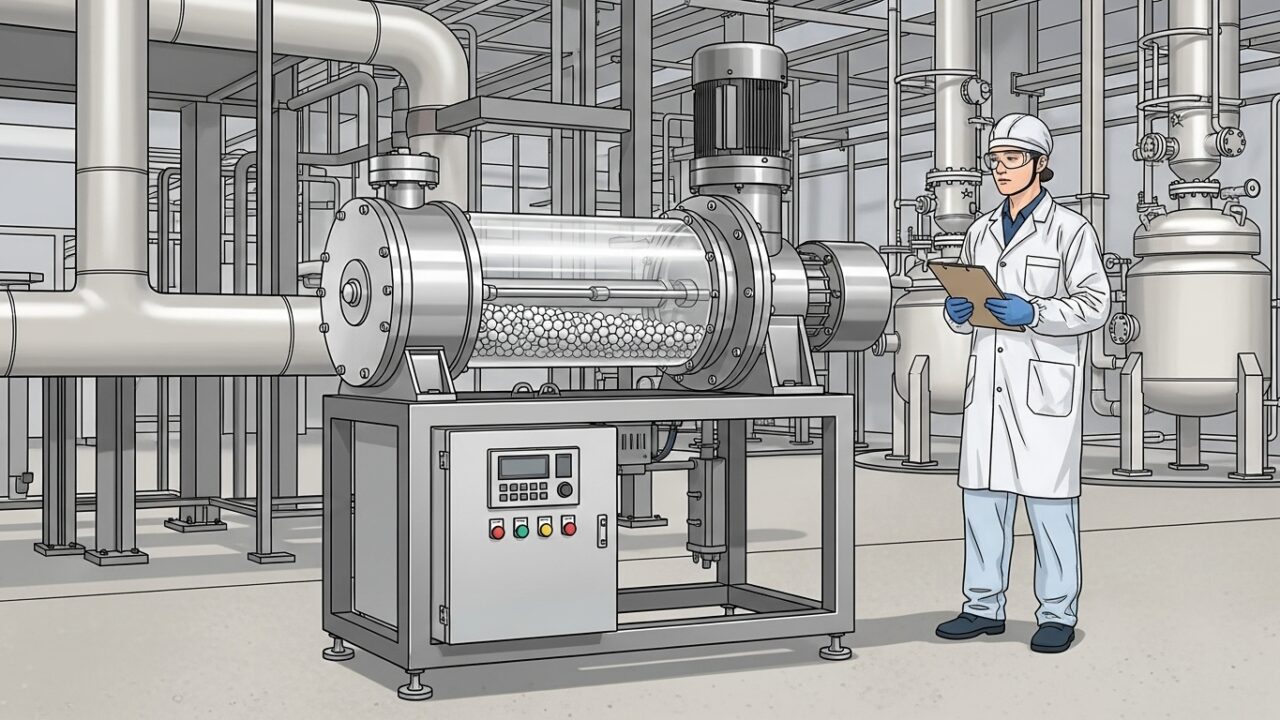

セイワ技研の「自動排出ボールミル」では、

これらのポイントをすべて組み込んだ一体型排出システムを採用しています。

効果の一例:

| 項目 | 通常ボールミル | 自動排出ボールミル | 改善効果 |

|---|---|---|---|

| 原料回収率 | 約90〜95% | 約98〜99% | ロス50〜70%削減 |

| 作業時間(排出) | 約20〜30分 | 約5分 | 時間削減 75%以上 |

| 作業者依存度 | 高い | 低い(自動制御) | 再現性向上 |

| 洗浄準備時間 | 約15〜20分 | 約10分 | 工程短縮 |

粉砕後の原料が自動的に分離・排出されるため、

取り出しロスの発生をほぼゼロに近づけることができます。

粉砕後の“作業効率”は排出のやりやすさで差が出る

粉砕性能だけで装置を比較してしまうと、

「実際の運用効率」を見落としがちです。

しかし、実際に現場で時間とコストを左右するのは、

むしろ粉砕後の取り出し・洗浄・切替のスピードです。

「取り出しロスを減らしたい」「作業を自動化したい」

という場合は、ドラムの形状や排出方式に注目してみることをおすすめします。

株式会社セイワ技研について

株式会社セイワ技研は、粉体機器の設計・製作・制御まで一貫対応するメーカーです。

自動排出ボールミルをはじめ、粉体供給・混合・計量・充填など、

研究開発から生産現場まで対応可能な粉体装置を提供しています。

詳しくはこちら:自動排出ボールミル