現在の粉体混合工程において、いまだに手作業で行われている企業で、ここ最近よく混合機導入のお話を伺います。特に、製品への受注が増え生産量が拡大すると、手作業での対応は作業効率や品質に悪影響を与えることが予想されます。粉体混合を手作業で行う企業が抱える主な問題点と、それを解決するために導入すべき混合機の使い勝手について解説します。

手作業での粉体混合が抱える主な問題点

- 生産量の限界

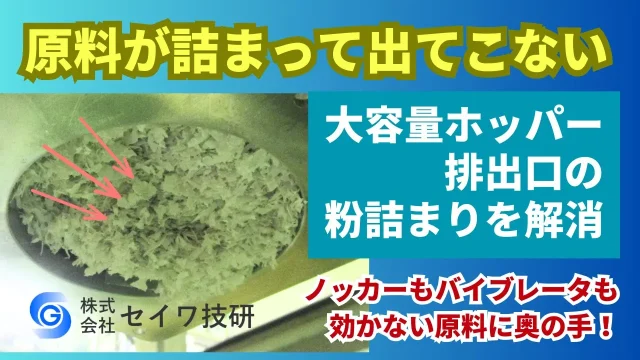

手作業による粉体混合は、1日に処理できる量に明確な限界があります。人手で行うために一度に大量の粉体を扱うことが難しく、生産効率が低下します。また、受注量の増加に対応しようとして作業を急ぐと、品質面でのトラブルを招く可能性もあります。 - 品質のばらつき

手作業では、混合の均一性に限界があります。特に多種類の粉体を均一に混ぜる際、混合の仕上がりにばらつきが生じやすくなります。これにより製品の品質が不安定になり、2次加工した際に生じる不具合リスクが高まります。 - 作業者への負担

手作業による混合は、作業者に対する肉体的な負担が大きくなります。特に粉体の量が増えると、作業者は重い粉体を持ち上げたり運んだりする作業が頻繁になります。これによって腰痛や疲労が蓄積し、人員不足や作業効率の低下につながることがあります。 - 安全性の問題

粉体を手作業で混合する場合、粉塵の飛散や吸引リスクが高まります。特に有害な化学物質を扱っている場合、作業者の健康を脅かす可能性があり、厳しい安全対策が必要となります。

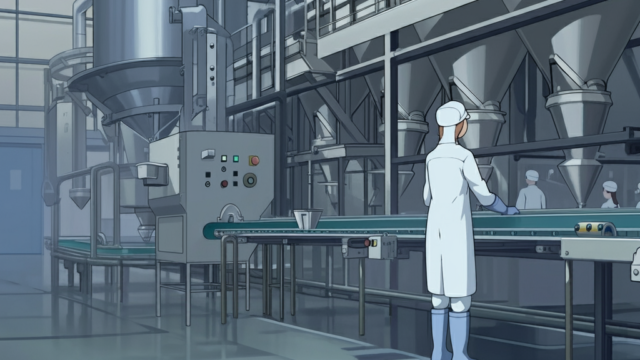

混合機導入による解決策と必要な使い勝手

これらの問題を解決するためには、適切な混合機の導入が効果的です。では、どのような混合機が手作業に代わり、効率的に混合工程を行えるのでしょうか?以下のポイントを参考に、混合機の選定に役立ててください。

- 生産量に対応するスケーラビリティ

混合機の導入によって、生産量の増加に柔軟に対応できるようになります。特に、容量調整が可能な混合機であれば、受注量に応じて効率的に生産ラインを調整することができます。これにより、必要な時に必要な量だけを混合でき、生産の無駄を最小限に抑えることができます。 - 均一な混合品質

専用の粉体混合機を使用することで、均一で高品質な混合が可能になります。例えば、タンブラーミキサーなど、粉体を均等に混ぜ合わせる混合機は、品質のばらつきを最小限に抑えます。これにより、2次加工した製品についても安定した品質を確保することが可能になります。 - 自動化による労働力削減

混合機の導入により、作業者の手作業による負担を大幅に軽減することができます。作業者が直接粉体に触れる必要もなく、肉体的な負担を軽減し、作業効率を高めることができます。また、労働力を削減することで、人手不足や作業者の健康リスクを軽減することができます。 - 作業者の安全性向上

タンブラーミキサーなど密閉型の混合機を導入することで、粉塵の飛散を防ぎ、作業環境の安全性を大幅に向上させることができます。特に、有害物質を扱う場合は、混合機内での安全な取り扱いが可能となり、作業者の健康を守ることができます。 - コンタミリスクの軽減

タンブラーミキサーなど密閉型の混合機を導入することで、混合中に外部より異物が混入するリスクがなくなります。安全に品質が確保された製品づくりのためには、密閉型の混合機の選定が必須だと言えます。

まとめ

粉体混合を手作業で行うことには多くの制約があり、特に生産量が増加する場合には問題が顕在化します。混合機を導入することで、生産効率の向上、品質の安定、作業者の負担軽減、安全性の確保など、多くの課題を解決することができます。そのためにも自社の製品に合った混合機を選定することが重要です。今後の生産体制を強化し、持続的な成長を目指すためにも、ぜひとも混合機の導入をご検討ください。