概要

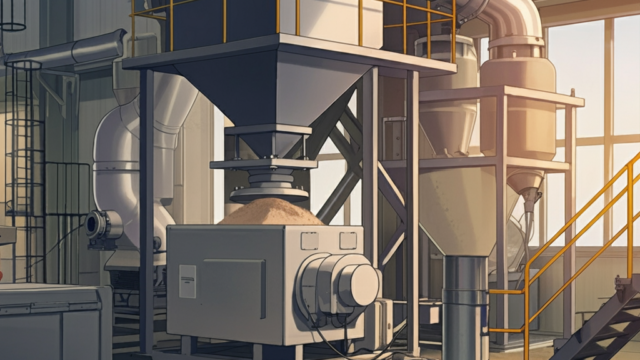

粉体原料の次工程への供給は、製品品質の安定性に直結する重要なプロセスです。しかし、多くの製造現場では、手作業での供給や不適切なフィーダーの使用により、供給量の不安定さに起因する製品不良・バラつきといった問題に直面しています。この問題を解決するための最適な方法として、スクリューフィーダーの導入が考えられます。下記にスクリューフィーダーを選ぶ際の注意すべきポイントについて解説します。

粉体供給の問題点

- 手作業による不安定な供給

- 粉体特性に合っていない方式のフィーダーを使用(振動フィーダー等)

- 不適切なフィーダーサイズの選択(供給量に対して大きすぎるサイズ等)

これらの問題は、製品品質のバラつきや生産効率の低下を引き起こし、企業の競争力に大きな影響を与えることになります。

解決策:適切なスクリューフィーダーの導入

粉体特性に対応して定量供給が可能、また供給量に適合するスクリューフィーダーの導入が、これらの問題を解決する最適な方法です。しかし、スクリューフィーダーを選択する際には、いくつか注意点があります。

スクリューフィーダー選択の5つの重要ポイント

- 粉体知識を持つメーカーの選択

- 粉体の特性を理解しているメーカーのスクリューフィーダーを選ぶことが重要です。

- 粉体に精通したメーカーは、トラブル時の的確な改善策を提案することができます。

※トラブルに関する知見があるか、トラブルを再現したテストが可能か、など

- 既設機へのカスタム対応

- 後付けで導入する場合、既存の設備にマッチするカスタム対応が可能なメーカーを選びます。

- フレキシブルな設計変更ができるかどうかを確認しましょう。

※フィーダー長、フィーダーサイズのバリエーション、ホッパー容量、制御方法(インバータ容量式・ロードセル計量式など)

- コスト効率のよい柔軟なカスタマイズ

- 規格品をベースとしたカスタマイズにより、高コストを抑えることができます。

※元が高価なフィーダーは、過剰性能になる場合もあるので、使用方法や精度とのバランスで考えることが重要 - 完全な一品物の設計品を避け、コスト効率のよい選択をしましょう。

※明らかに元の貴社設備に準じて同様の設備が欲しいなどの場合は、逆に一品でも既設機を忠実にトレース製作してくれるメーカーである必要があります。

- 部品の入手しやすさ

- トラブルの可能性がある箇所には、主に規格品を使用しているフィーダーを選びます。

- 部品の入手しやすさは、メンテナンス時間の短縮とコスト削減につながります。

- 短納期での部品供給

- 製作部品を発注した際の納期の短さも重要な選択ポイントです。

※規模が大きいメーカーは、納品までに時間がかかり、融通が利かないなどあるので注意が必要です。 - 迅速な部品供給は、ダウンタイムの最小化に貢献します。

まとめ

適切なスクリューフィーダーの選択は、粉体原料の安定供給を実現し、製品品質の向上と生産効率の改善をもたらします。上記5つのポイントを考慮することで、最適なスクリューフィーダーを選択することができます。

弊社でできること

上記の要件を満たすメーカーを目指し、弊社も各種柔軟に対応させていただいております。弊社は長年の粉体ハンドリング経験を活かし、様々なお客様のニーズや設置現場に合わせたカスタマイズとすべて自社加工による迅速な対応を提供しています。厄介な粉体特性を深く理解し、既存設備への適合性、コスト効率、部品の入手しやすさ、すべて自社工場対応による短納期化など、粉体機器メーカーとして、単に製作だけではない問題解決法も併せてご提供しています。粉体供給の課題解決に向けて、ぜひ弊社の知識と技術をご活用ください。