粉体原料を投入する工程では、原料の補給回数が多いと作業者の負担が増え、ラインの安定性にも影響します。

特に紙袋(20〜25kg)の原料を使用している現場では、

・ホッパー投入作業が頻繁

・補給のたびに供給が止まる

・高所・階段を上り下りの作業が発生

・粉塵が舞いやすく環境が悪化

など、多くの課題が発生しています。

そこで近年、多くの企業で導入検討が増えているのが、原料の納入形態を紙袋からフレコンへ変更するということです。これに伴い「大容量ホッパー+供給フィーダー(搬送機構)」をセットにした投入設備への問合せも増加傾向にあります。

この記事では、その理由と導入メリット、現場改善ポイントについて解説します。

なぜ粉体の投入は作業負荷が高いのか?

粉体原料は液体や樹脂に比べ、扱いにくい性質があります。

補給作業が現場の負担・リスクにつながりやすい理由は次の通りです。

| 課題 | 内容 |

|---|---|

| ☑ 重量物取り扱い | 20〜25kg紙袋の持ち上げ・運搬 |

| ☑ 高所作業 | ホッパーが高い位置に設置されがち |

| ☑ 粉塵リスク | 補給時に粉が舞いやすい |

| ☑ ライン停止 | 補給作業中は供給が止まる |

| ☑ 作業者依存 | 担当者によって供給量が変動 |

つまり、補給回数が多いほど、作業負荷・安全リスク・生産ロスが比例して増える構造になっています。

解決策は「補給頻度の低減」=大容量ホッパー化

補給工程の問題は、作業方法の改善だけでは限界があります。

根本的な解決となるのは、

投入量を減らすのではなく、補給回数を減らす設計に変えることです。

たとえば、従来20〜50Lのホッパーを使用していた現場で、300L〜1,000Lクラスの大容量ホッパーへ変更すると、

・補給回数が 1/5〜1/10に削減

・ライン停止が減少

・作業者の導線・動作が最適化

・現場の粉塵発生ポイントが大幅に減少

といった効果が生まれます。

大容量ホッパー導入のメリット

① 補給回数が減り、生産が止まらない

従来:

「投入 → 運転 → 一定時間で補給 → また停止」

↓

導入後:

「補給 → 長時間運転 → 次の補給まで放置OK」

結果、機械の稼働率が向上し、生産が安定します。

② 作業者の負担が大幅に減る

・重量物の持ち上げ回数が減る

・高所作業をなくせる(ホッパー下配置設計も可能)

・単純な補給ではなくライン監視工程へ移行

作業者の労働環境改善・安全性確保に直結します。

③ 粉塵発生ポイントが減る

補給回数が減るということは、ホッパーを開ける回数が減る=粉が舞わないということです。

→ 集塵ダクト、清掃工数、周囲への飛散の低減にもつながります。

④ フレコン対応への移行がスムーズ

大容量ホッパーは、将来的な紙袋→フレコン運用への移行にも対応可能です。

・フレコン受け、投入口追加

・エア搬送装置の搭載

・補給信号(レベルセンサー連動)

など設計拡張ができるため、設備投資が一度で終わらず、段階導入・将来対応ができる点も特徴です。

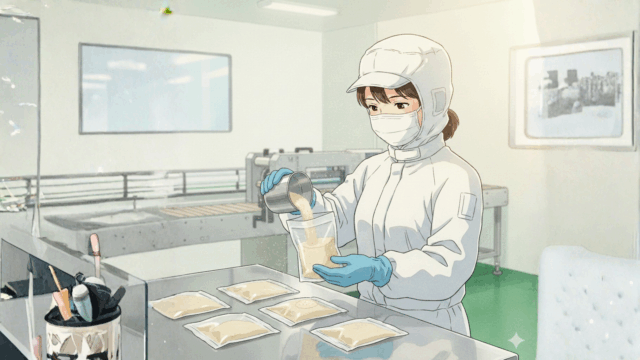

導入事例:補給回数1/8、作業時間6割削減

ある樹脂粉末を扱うメーカーでは、ホッパー(30L)をそのまま使用していたため、

・1シフトで8回以上補給

・その都度ラインが停止

・作業者の負担が高く属人化も発生

という問題がありました。

そこで 500Lホッパー容量のホッパーコンベアに変更。

結果:

・補給回数:8回 → 1回(87%削減)

・ライン停止がほぼゼロに

・作業者の安全性・清潔度が改善

ライン能力は変えず、供給方式の改善だけで生産性が向上した事例です。

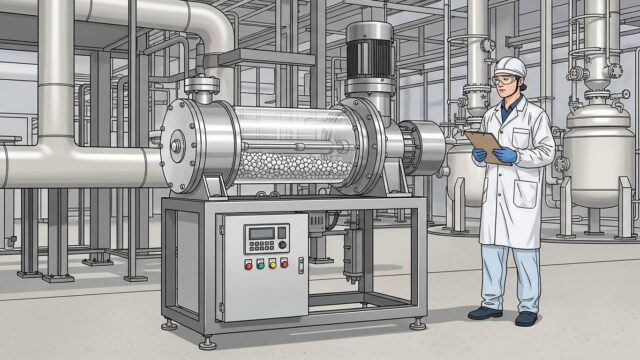

設備性能を活かすには「投入工程の最適化」から

混合機・シフター・粉砕機などの下流装置をどれだけ高性能にしても、投入が不安定であれば、ライン全体の能力は最大化されません。

“ホッパーを大きくするだけ” でなく、

供給・搬送・粉体特性に合わせた最適化が重要です。

🔗 ホッパーコンベア

・粉体特性に合わせた設計

・ホッパー容量・搬送機構まで一体提案

・小袋運用 → フレコン運用まで段階導入可能

https://www.seiwag.jp/feeder/hc/