粉体を扱う製造現場では、原料を安定して連続供給することが、生産の安定性を左右します。

とくに 混合機、シフター(振動篩)、粉砕機 などは、供給が止まったり量が変動すると処理効率が大きく低下し、歩留まりや品質にも影響します。

しかし粉体は扱いが難しく、ホッパーからの供給が安定しない・ブリッジが起きる・補給タイミングで流量が変動するなど、多くの現場が課題を抱えています。

その課題をまとめて解決できるのが、ホッパー+定量供給+搬送機構を一体化した「ホッパーコンベア」です。

この記事では、なぜこの方式が選ばれているのか、粉体設備の視点でわかりやすく解説します。

なぜ粉体の「連続供給」は難しいのか?

混合機や振動篩、粉砕機などへの供給ラインでは、次のような問題が頻発します。

・ホッパー内でブリッジ・ラットホールが発生

・原料の残量が減ると流量が不安定になる

・紙袋補給のタイミングで供給が途切れ、機械側の生産性が低下

・粉体が飛散しやすく、作業環境が悪化

これらは、単体の機械の問題ではなく、

投入 (原料受入)→ ストック → 搬送 → 供給という一連の流れが統合されていないことに起因する場合が多いです。

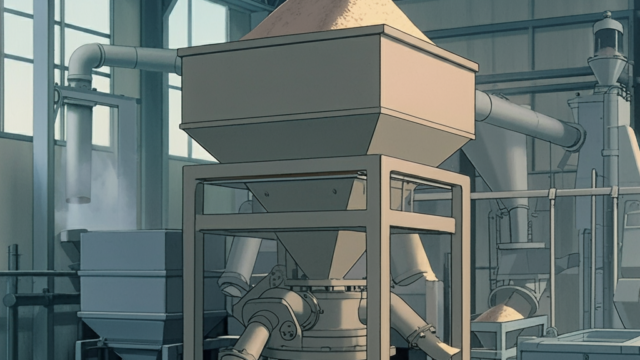

ホッパーコンベアとは?

ホッパーコンベアは、

・原料をストックするホッパー

・安定して送るスクリューフィーダー(定量供給機)

・搬送するコンベア(パイプ・ベルト・バケットなど)

これらを一体化した装置です。

原料投入 → ストック → 安定供給 → 下流設備へ連続搬送

の流れを“止めずに”行える点が最大のメリットです。

ホッパー付きコンベアが選ばれる4つの理由

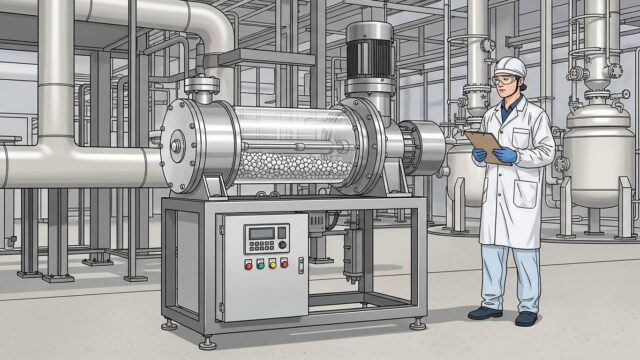

① 下流設備の処理量に合わせた安定供給ができる

スクリューフィーダーによる定量搬送で、

下流機器の処理能力に合わせた供給が可能になります。

・混合機:原料投入量が安定 → 混合ムラの防止

・振動篩:過剰供給による詰まりを回避

・粉砕機:投入量の変動がなく、安定した粉砕品質を維持

特に連続運転が多い粉体ラインでは、供給の安定性が稼働率に直結します。

② 原料補給のタイミングに左右されず、ラインを止めずに運転できる

大容量ホッパーを使うことで、紙袋やフレコンの補給タイミングによる供給ムラを防げます。

・補給時に供給がバタつく

・一時的な供給過多、供給不足

・ライン停止を余儀なくされる

といった問題がなくなり、生産ラインが途切れません。

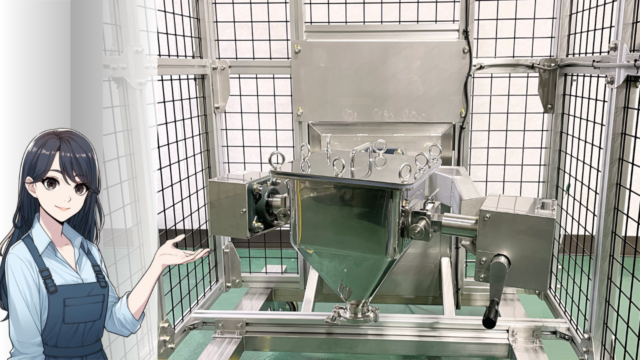

③ ブリッジ対策・流動性対策を追加可能

粉体特性に応じて、次のような機構を追加できます。

・アジテータ(撹拌羽根)付きホッパー(※ホッパー容量、形状による)

・ブリッジブレーカー

・エアノッカー

・ブローディスク

・接粉部コーティング加工

ホッパーと一体構造で排出口が広くとれるため、元々ブリッジに対しては有効性の高い形状になります。

④ 粉塵を抑え、周辺機器への汚染を防止

ホッパーと搬送ラインが密閉されるため、粉の飛散が劇的に減少します。

・作業環境の改善

・清掃作業の削減

・周辺設備の粉汚れ防止

振動篩や粉砕機など“粉が舞いやすい設備”の前工程には非常に相性がよいです。

■ 導入事例:振動篩への供給をホッパーコンベアで安定化

ある化学メーカーでは、紙袋を人手作業で振動篩へ投入していましたが、

・供給量が毎回バラバラで処理が安定しない

・篩の目詰まり

・粉塵が多く作業環境が悪い

などの問題を抱えていました。

そこで ホッパーコンベア を導入。

結果は以下の通り:

・供給量のブレが解消され、篩の品質が安定

・篩の停止回数が減り、稼働率が向上

・粉塵が減り、作業環境が改善

振動篩(シフター)への投入工程の自動化が、生産性改善につながった好例です。

■ 混合機・篩・粉砕機の前処理には定量供給が必須

粉体の連続供給は、見た目以上にノウハウが必要です。

ホッパー付きコンベアなら、次のポイントを同時に満たせます。

・安定した定量供給

・補給の影響を受けない連続運転

・粉体特性に合わせたカスタム

・粉塵抑制と作業環境改善

混合機・シフター・粉砕機など、処理機器の性能を最大限に引き出すためにも、投入工程の最適化は非常に効果的です。