紙袋からの投入作業が抱える3つの課題

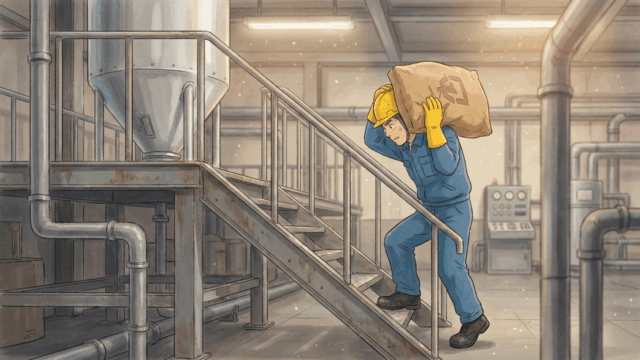

粉体原料の投入といえば、いまだに「紙袋を手作業で開封してホッパーへ投入する」現場が多くあります。

しかしこの作業には、以下のような問題がつきものです。

・25kg前後の紙袋を1日に何袋も持ち上げる重労働

・高所への投入による転倒・腰痛などの安全リスク

・開封時に原料が舞い上がる粉塵発生

このような作業は、作業者への負担だけでなく、作業環境の悪化や生産効率の低下にもつながります。

そのため、近年は紙袋での原料供給からフレコン(大型袋)での供給へ切り替える動きが急速に進んでいます。

フレコン対応設備導入が進む背景

フレコン(フレキシブルコンテナバッグ)は、1袋あたり約500~1000kgの粉体をまとめて運搬できるため、原料の受け入れ回数を大幅に減らせます。

また、吊り下げて底部から排出する構造のため、粉体をホッパーへ自動投入することも容易です。

このフレコン化に合わせて求められるのが、「大容量ホッパー+定量搬送を両立する設備」です。

大容量ホッパー+コンベア搬送のメリット

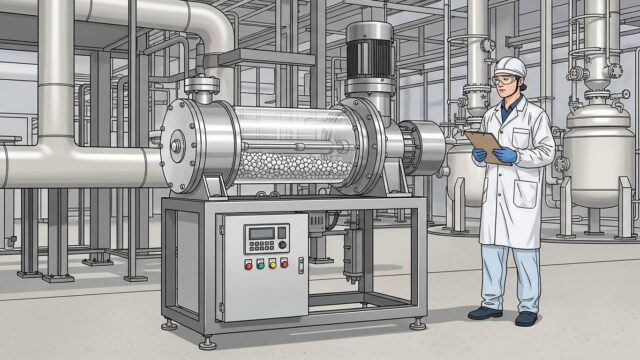

ホッパーコンベアは、

フレコンからの受け入れを想定した大容量ホッパーを装備し、

そのまま下流設備(混合機・シフター・粉砕機など)に対して連続的に粉体を定量供給することが可能です。

導入のメリットは次の通りです。

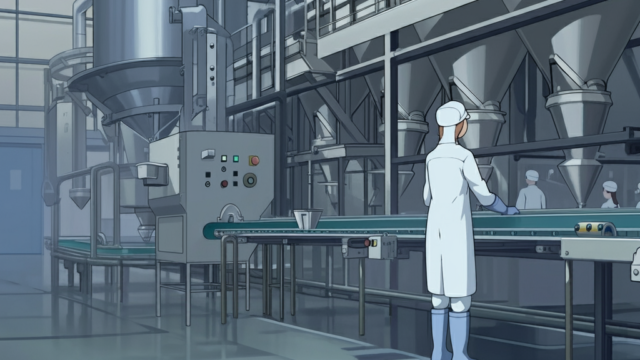

①原料投入の自動化で作業者の負担軽減

紙袋を開封して投入する手間がなくなり、作業者の安全性が向上

②原料補給の回数を削減

1回の投入で大量の原料を確保でき、連続運転が可能に

③安定した定量供給が可能

スクリューフィーダーにより、下流設備の処理量に合わせた安定供給

④粉塵の発生を最小限に抑制

密閉構造のため、投入や搬送時の粉飛びが少なく、クリーンな作業環境を維持

導入事例:紙袋作業からフレコン+ホッパーコンベアへ

ある化学メーカーでは、1日200袋以上の原料を人手で投入していました。

このため、作業負担の大きさと粉塵問題が長年の課題となっていました。

そこで、フレコン排出口にホッパーコンベアを導入いただきました。

ホッパーから下流設備へ自動的に原料を定量供給するようにした結果

・原料投入作業を1/5の時間に短縮

・作業者の安全リスクが大幅に低減

・製造ライン全体の稼働安定性が向上

このように、単なる「搬送設備の更新」ではなく、

粉体投入工程全体の効率化・省人化に大きく貢献することが出来ました。

フレコン対応設備で“人に頼らない投入ライン”を

粉体原料の投入作業は、現場にとって最も人手がかかる工程のひとつです。

しかし、フレコン対応のホッパーコンベアを導入することで、

作業者の負担を減らしながら、安定した供給と生産性の向上を両立できます。

セイワ技研では、原料特性や設置スペースに合わせたカスタム設計にも対応しています。

詳細は以下ページをご覧ください。

👉 ホッパーコンベア 製品ページはこちら