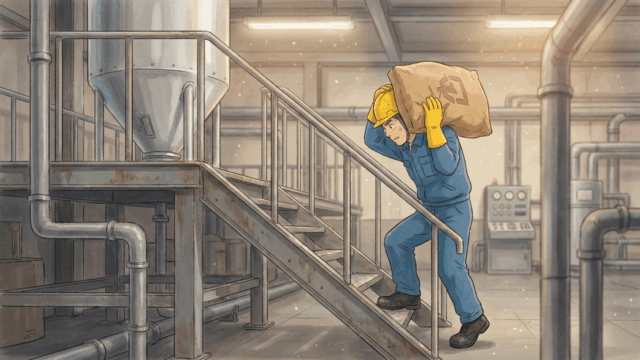

作業工程で出た不良材をリターンしてリサイクル使用するという問題も、粉体を扱う工場では重要なテーマです。再利用は、コスト削減や環境負荷軽減に貢献しますが、以下のような課題と改善点を検討する必要があります。

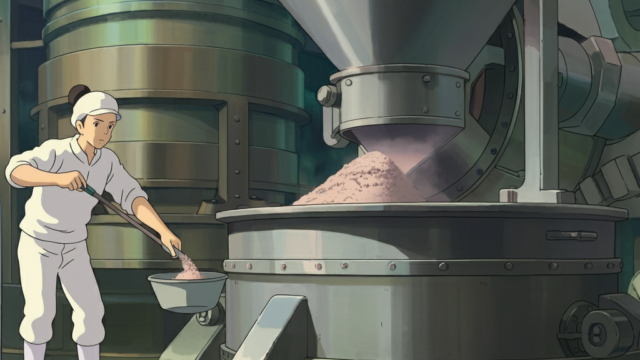

1. リサイクル原料の品質管理

リサイクルされた粉体原料の品質が新品と同等であることを保証するため、適切な検査や試験を実施する必要があります。リサイクル工程での粉体の劣化、異物混入などのリスクがあるため、成分分析や物性試験を行い、品質を一定に保つことが課題です。

2. 異物混入のリスク

リサイクルされた原料は、他の異物や異なる原料と混ざるリスクが高いため、異物検出や異物除去のプロセスを強化することが重要です。金属検出機や振動篩機などの導入で異物混入を防ぐことが必要です。

3. 劣化した原料の適切な処理

リサイクルによって粉体が劣化してしまった場合、製品に悪影響を及ぼす可能性があります。そのため、劣化原料を再利用する基準を設け、使用できない原料を適切に廃棄または処理する必要があります。

4. リサイクル回数の管理

原料のリサイクル回数が増えると、品質が徐々に低下する可能性があります。リサイクル回数を管理し、一定回数を超えた原料は新品と混ぜるか、別の用途に回すことを検討することが求められます。

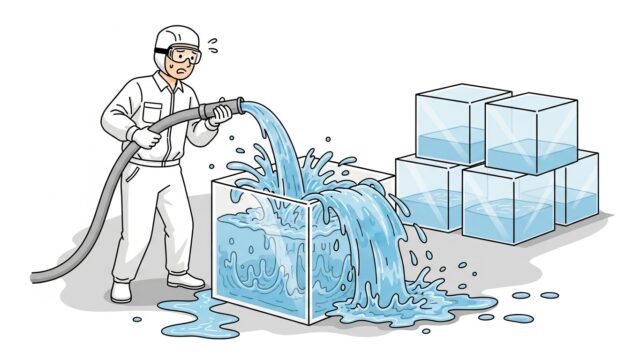

5. 設備への負荷増大の可能性

リサイクル原料は新品に比べて流動性や均一性が劣る場合があり、設備に負荷をかける可能性があります。特に搬送設備や混合設備において詰まりやすくなったり、均一に混合できなかったりすることが問題となるため、設備のメンテナンスや改善が必要です。

6. コストとリサイクル効率のバランス

リサイクル工程自体がコストやエネルギーを多く消費する場合、新品原料の使用と比較してコストメリットが薄れる可能性があります。そのため、リサイクルに伴うコストや時間の最適化を図ることが重要です。

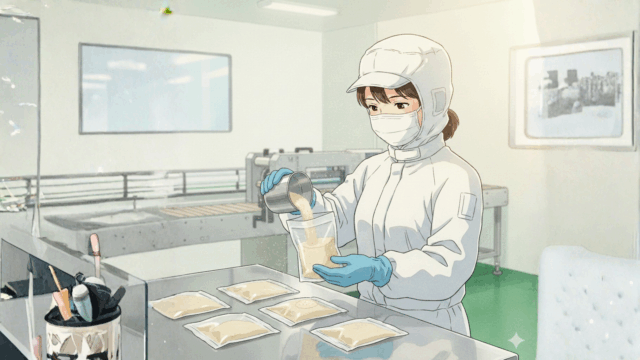

7. リサイクルプロセスの標準化

リサイクル工程を標準化し、作業員の習熟度や作業効率に依存しない安定したプロセスを構築することが求められます。自動化やデジタル管理の導入も検討できます。

8. リサイクルのトレサビリティ

リサイクルされた原料の追跡可能性(トレサビリティ)を確保することで、問題が発生した場合に原因を特定しやすくなります。バーコードやRFIDなどを活用したシステムが有効になります。

9. 環境負荷軽減の最適化

リサイクルによって資源の節約や廃棄物の削減が期待されるため、その環境面でのメリットを最大限に引き出すために、リサイクル工程のエネルギー消費や廃棄物処理の見直しを行う必要があります。

10. リサイクル品の適用範囲拡大

リサイクル原料をどの工程や製品に使用するかを検討し、製品や工程ごとにリサイクル率を高める方策を模索することで、無駄を減らすことが可能です。

これらの課題を解決することで、リサイクル原料を安全かつ効果的に再利用し、コスト削減と持続可能な生産体制を実現することができます。