はじめに

前回の記事では、「ボールミルとは?」という全体像を紹介しました。

今回はもう少し踏み込み、ボールミルの基本構造と粉砕の仕組みについて詳しく見ていきます。

構造を理解することで、粉砕効率を高めるための条件や、適切な運転方法の考え方が見えてきます。

ボールミルの基本構造

ボールミルは、以下の3つの主要要素で構成されています。

① ポット(粉砕容器)

粉体原料とボールを入れる筒状の容器です。

材質や容量は用途に応じて選ばれます。

- 材質:ステンレス、アルミナ、ジルコニア、ナイロンなど

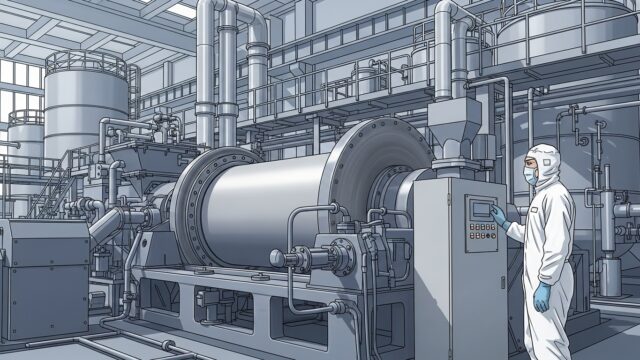

- 容量:数十mL(実験用)〜数百L(生産用)

- 形状:円筒型、二重円筒型、または傾斜型など

ポットの内面には、摩耗防止や汚染防止のためにライニングが施されることもあります。

(例:アルミナライニング、ゴムライニング)

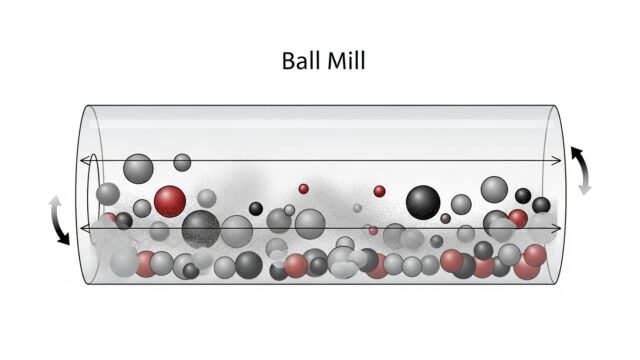

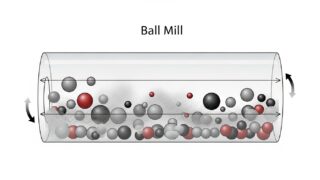

② ボール(粉砕メディア)

粉砕を担う“主役”です。

ポット内で転動・落下・衝突することで原料を細かくします。

| 材質 | 特徴 | 主な用途 |

|---|---|---|

| ステンレス | 強度が高く汎用性あり | 金属粉、鉱石など |

| アルミナ | 汚染が少なく硬度も高い | セラミックス、電子材料 |

| ジルコニア | 高密度・高強度で効率良好 | 電池材料、精密粉砕 |

| ナイロン・ガラス | 軽量で柔らかい | 樹脂・食品・医薬分野 |

ボール径の選定も重要です。

一般に、大きなボールは粗粉砕、小さなボールは微粉砕に適しています。

目的の粒度に合わせて複数サイズを組み合わせることもあります。

③ 駆動部(回転機構)

モーターによってポットを一定速度で回転させる部分です。

回転のしかたによって、ボールの動きが変わり、粉砕効率も変化します。

代表的なタイプは以下の通りです。

・転動式(ロール回転型):ポットを水平に設置し、外側からローラーで回転させる

・遊星式(プラネタリーミル):公転と自転を組み合わせ、強力な粉砕を実現

・振動式(振動ミル):容器を振動させて衝撃粉砕を行う

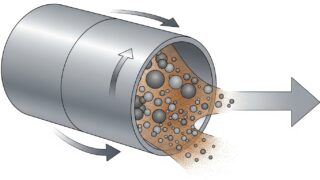

回転による粉砕の仕組み

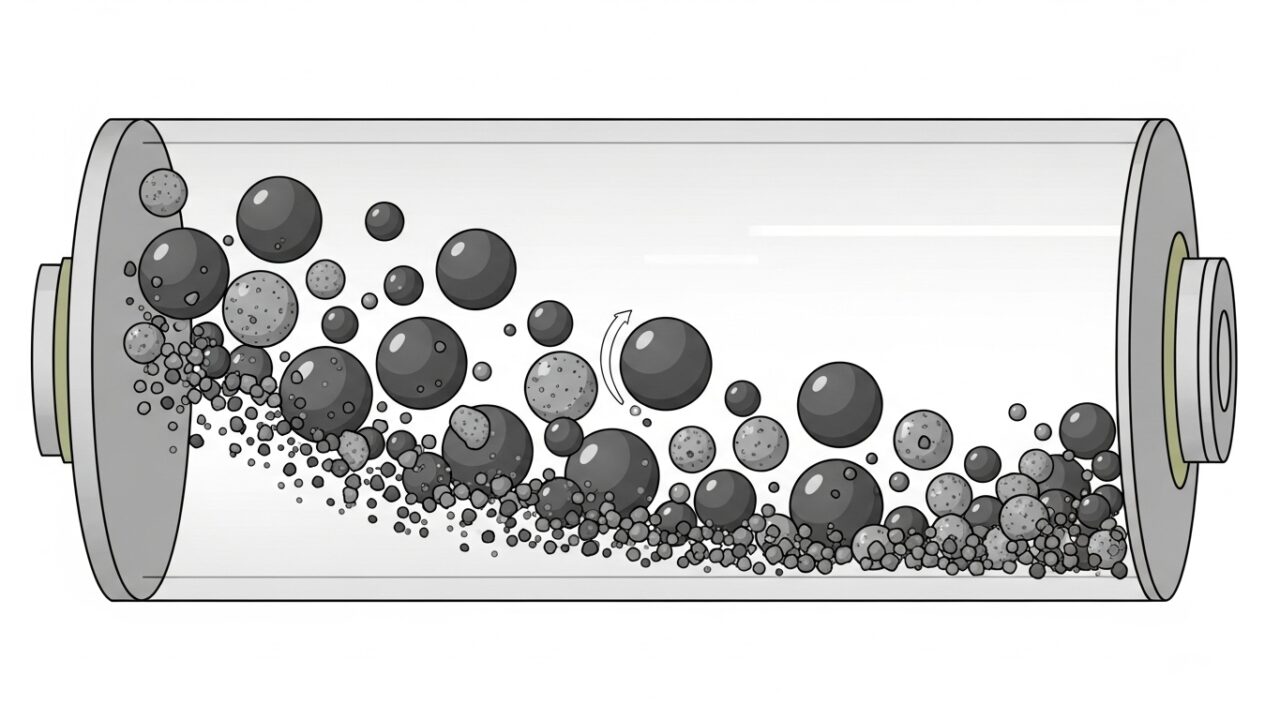

ポットが回転すると、中のボールは遠心力と重力の影響を受けて動きます。

このときのボールの運動パターンが、粉砕の効率を左右します。

回転速度によるボールの動き

| 状態 | ボールの動き | 特徴 |

|---|---|---|

| 低速回転 | ボールが滑りながら転がる | 摩擦主体、微粉砕向き |

| 中速回転 | ボールが適度に持ち上がり、落下する | 衝撃と摩擦のバランスが良い |

| 高速回転 | ボールが壁面に張り付く(遠心状態) | 衝撃が弱くなり、粉砕効率低下 |

つまり、最も効率の良い運転条件は、ボールが持ち上がって落下する「臨界速度以下の中速回転」ということになります。

この速度は「臨界回転速度(Nc)」と呼ばれ、次の式で求められます。

Nc = 42.3 / √D

(D:ポット内径[m])

臨界速度の60〜80%程度が、最も粉砕が進みやすいとされています。

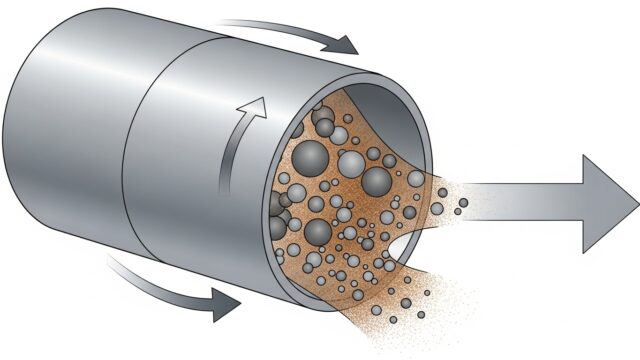

粉砕の進行イメージ

ポット内では、ボールが落下するたびに粉体が押しつぶされ、

さらに転がりながら擦り合わせられていきます。

これを何千回・何万回と繰り返すことで、粉体が次第に微細化します。

また、湿式(スラリー状)で運転すれば、処理時間は長くなりますが、粉体同士の凝集を抑え、より均一な粒度を得ることも可能です。

粉砕結果を左右する要因

ボールミルの粉砕性能は、以下の条件によって大きく変化します。

- ボール径と材質

- ボールの充填率(一般にポット容量の30〜50%)

- 回転速度

- 粉体の性状(水分・硬度・粘着性)

- 運転時間(処理時間)

これらを最適化することで、同じ機械でも粉砕効率が大きく向上します。

まとめ

ボールミルの粉砕は、

「回転するポット内で、ボールが落下・転動しながら粉体を破砕・摩砕するプロセス」

です。

シンプルな構造ながら、ボールの材質や回転条件によって幅広い粒度制御が可能であり、

その柔軟性こそがボールミルの最大の強みといえます。

次回は、

第3回「ボールミルの粉砕メカニズム ― 衝撃・摩擦・せん断の違いとは」

として、粉砕の進行プロセスをもう少し科学的に解説します。